зү№ж–ҜжӢү|еҠЁеҠӣз”өжұ зі»з»ҹиҪ»йҮҸеҢ–жҠҖжңҜз ”з©¶( дёү )

дёүгҖҒдјҳеҢ–з”өжұ зі»з»ҹи®ҫи®Ў

1 йҮҮз”ЁиҪ»йҮҸеҢ–з»“жһ„

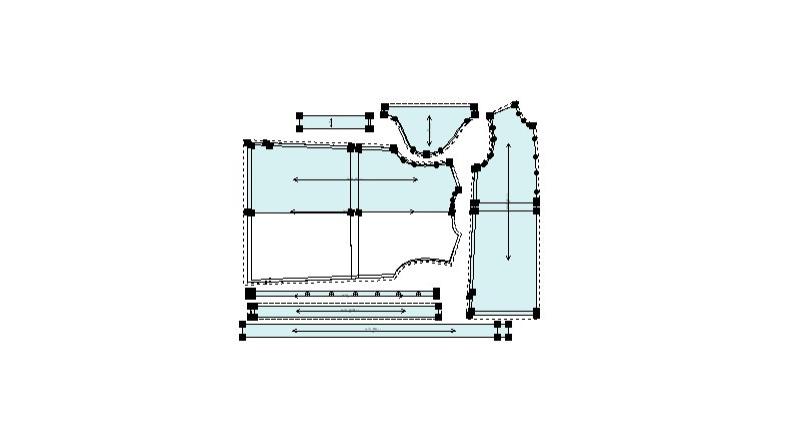

йҖҡиҝҮеҜ№з”өжұ зі»з»ҹй…Қ件еҗҲзҗҶзҡ„з»“жһ„и®ҫи®Ў пјҢ еҮҸе°‘жқҗж–ҷзҡ„дҪҝз”Ё пјҢ 并结еҗҲи®Ўз®—жңәиҫ…еҠ©е·ҘзЁӢ(CAE)д»ҝзңҹеҲҶжһҗ пјҢ еңЁй…Қ件е®үе…ЁжҖ§иғҪдёҚеҸҳзҡ„жғ…еҶөдёӢиҫҫеҲ°иҪ»йҮҸеҢ–зӣ®зҡ„ пјҢ еҰӮй…Қ件дёӯз©әеҢ– пјҢ еӨҚеҗҲеҢ– пјҢ и–„еЈҒеҢ–зӯү пјҢ иҝҳеҸҜйҖҡиҝҮз”өиҠҜе°әеҜёи®ҫи®Ўе’Ңз”өжұ зҡ„йҮҚж–°жҺ’еёғдҪҝз”өжұ з®ұдҪ“дҪ“з§ҜдёҚеҸҳж”ҫзҪ®жӣҙеӨҡж•°йҮҸз”өиҠҜ пјҢ д»ҘжҸҗй«ҳз”өжұ зі»з»ҹиғҪйҮҸеҜҶеәҰ гҖӮ

дҫӢеҰӮ пјҢ еӨ§йғЁеҲҶзү№ж–ҜжӢүModel SиҪҰеһӢзҡ„з”өжұ еҢ…еҲҶдёә16дёӘе°ҸжЁЎз»„ пјҢ иҖҢModel 3й•ҝз»ӯиҲӘзүҲзҡ„з”өжұ еҢ…еҲҷеҸӘжңү4дёӘжЁЎз»„ гҖӮ жӣҙе°‘зҡ„жЁЎз»„ж„Ҹе‘ізқҖжӣҙе°‘зҡ„з”өжұ еҢ…еҶ…йғЁйҡ”ж–ӯгҖҒз”өжұ з»„BMSгҖҒзәҝжқҹе’Ңж•Јзғӯз®Ўи·ҜжҺҘеҸЈ пјҢ еҸҜд»Ҙд»Һз”өж°”йғЁеҲҶе’Ңз»“жһ„дёӨдёӘж–№йқўеҮҸйҮҚ гҖӮ

2 йҮҮз”ЁиҪ»йҮҸеҢ–еҲ¶йҖ е·Ҙиүә

еҲ¶йҖ е·ҘиүәдёҺжқҗж–ҷгҖҒз»“жһ„жҳҜзӣёиҫ…зӣёжҲҗзҡ„ пјҢ йңҖиҰҒжүҫеҲ°зӣёйҖӮеә”зҡ„е…Ҳиҝӣе·ҘиүәжқҘе…ұеҗҢе®һзҺ°иҪ»йҮҸеҢ– гҖӮ й’ўжқҗ件еҸҜйҮҮз”ЁзғӯжҲҗеһӢжҠҖжңҜ пјҢ иҜҘжҠҖжңҜдё»иҰҒжҳҜйҖҡиҝҮеҜ№й’ўжқҗеҠ зғӯ пјҢ дҪҝе…¶еҸҳжҲҗеҘҘж°ҸдҪ“зҠ¶жҖҒеҶҚиҝӣиЎҢеҠ е·Ҙ гҖӮ иҜҘжҠҖжңҜеңЁй«ҳжё©дёӢжңүиүҜеҘҪзҡ„еҶІеҺӢжҖ§иғҪ пјҢ жҲҗеһӢзІҫзЎ® пјҢ жІЎжңүеӣһеј№ пјҢ 并且иҙЁйҮҸиҫғиҪ» гҖӮ

жҝҖе…үжӢјз„ҠжҠҖжңҜжҳҜе°ҶдёҚеҗҢжқҗиҙЁгҖҒдёҚеҗҢж¶ӮеұӮгҖҒдёҚеҗҢеҺҡеәҰзҡ„й’ўжқҗжҲ–й“қеҗҲйҮ‘зӯүиҝӣиЎҢз„ҠжҺҘз»„жҲҗдёҖдёӘе®Ңж•ҙзҡ„йӣ¶д»¶ пјҢ еҮҸе°‘йӣ¶д»¶ж•°йҮҸе’Ңжқҗж–ҷж¶ҲиҖ— пјҢ е®һзҺ°иЈ…й…Қе·ҘиүәиҪ»йҮҸеҢ– гҖӮ еӣ жӯӨ пјҢ иҜҘжҠҖжңҜеңЁеҲ¶йҖ е·Ҙиүәдёӯеҫ—еҲ°и¶ҠжқҘи¶Ҡе№ҝжіӣзҡ„еә”з”Ё гҖӮ

дҫӢеҰӮ пјҢ еңЁзү№ж–ҜжӢүModel 3з”өжұ еҢ…дёӯ пјҢ жӯЈиҙҹжһҒиҝһжҺҘзүҮд»ҺдёҖж•ҙзүҮеҸҳжҲҗеёғеұҖеңЁз”өжұ з»„дёӨдҫ§ пјҢ иҖҢжңӘйҮҮз”Ёдј з»ҹжЁЎејҸзҡ„жӯЈеҸҚйқўзҡ„ж ‘жһқзҠ¶иҝһжҺҘзүҮ гҖӮ еҚіе°ҶеҺҹе…ҲжҳҜдёӨйқўзҡ„й“қзүҮеҸҳжҲҗдәҶдёҖйқў пјҢ еҗҢж—¶жүҖз”Ёй“қзүҮиҝҳеҸҜд»Ҙжӣҙз»ҶжӣҙиҪ» пјҢ еңЁж•ҙдёӘз”өжұ з»„еұӮйқўеҸҜд»ҘеҮҸйҮҚеҮ еҚғе…Ӣ гҖӮ

3Dжү“еҚ°жҠҖжңҜжҳҜд»ҘеҸҜзІҳеҗҲжқҗж–ҷеҰӮзІүжң«зҠ¶йҮ‘еұһжҲ–еЎ‘ж–ҷзӯүдёәеҺҹж–ҷ пјҢ йҮҮз”ЁйҖҗеұӮжү“еҚ°зҡ„ж–№жі•жқҘжһ„йҖ йӣ¶д»¶зҡ„жҠҖжңҜ пјҢ еҸҜд»ҘзҒөжҙ»ең°иҝҗз”ЁдёҚеҗҢжқҗиҙЁиҝӣиЎҢз”өжұ з®ұдҪ“зҡ„и®ҫи®Ў пјҢ жҸҗй«ҳз”өжұ з®ұдҪ“ж•ҙдҪ“зҡ„еҠҹиғҪжҖ§ пјҢ йҷҚдҪҺз”өжұ з®ұдҪ“зҡ„ж•ҙдҪ“иҙЁйҮҸ пјҢ е…¶дё»иҰҒдјҳзӮ№жҳҜзј©зҹӯйӣ¶д»¶еҲ¶йҖ е‘Ёжңҹ пјҢ йҷҚдҪҺз”ҹдә§жҲҗжң¬ пјҢ еҮҸе°‘жқҗж–ҷжөӘиҙ№ пјҢ еҮҸиҪ»йӣ¶д»¶иҙЁйҮҸ пјҢ дҪҶзӣ®еүҚйҮ‘еұһ3Dжү“еҚ°жңәжҠҖжңҜиҝҳдёҚеӨҹжҲҗзҶҹ пјҢ 3Dжү“еҚ°д»Қд»ҘеЎ‘ж–ҷжқҗиҙЁдёәдё» гҖӮ

жҖ»з»“пјҡ

з”өеҠЁжұҪиҪҰз”өжұ зі»з»ҹиҪ»йҮҸеҢ–еҠҝеңЁеҝ…иЎҢ пјҢ еҸҜйҖҡиҝҮжҸҗй«ҳеҚ•дҪ“з”өиҠҜзҡ„иғҪйҮҸеҜҶеәҰе’ҢйҷҚдҪҺз”өжұ зі»з»ҹзҡ„иҙЁйҮҸжқҘе®һзҺ° гҖӮ йҮҮз”Ёй«ҳе®№йҮҸжӯЈжһҒжқҗж–ҷгҖҒй«ҳе®№йҮҸиҙҹжһҒжқҗж–ҷеҲ¶еӨҮз”өиҠҜд»ҘеҸҠдҪҝз”Ёе…ҲиҝӣеӨҚеҗҲжқҗж–ҷеҲ¶еӨҮз”өжұ зі»з»ҹй…Қ件зӯүжҳҜз ”еҸ‘й«ҳиғҪйҮҸеҜҶеәҰз”өжұ зҡ„дё»еҜјж–№еҗ‘ гҖӮ дҪҶжҳҜ пјҢ йқўеҜ№жқҗж–ҷжҲҗжң¬й«ҳ пјҢ е·ҘиүәдёҚжҲҗзҶҹзӯүй—®йўҳ пјҢ йңҖиҰҒеҠ ејәжҠҖжңҜж”№жҖ§жқҘйҷҚдҪҺжқҗж–ҷжҲҗжң¬ пјҢ жҸҗй«ҳжқҗж–ҷеҲ©з”ЁзҺҮ пјҢ з ”еҸ‘жӣҙдјҳиүҜзҡ„ж–°еһӢжқҗж–ҷ пјҢ еј•иҝӣеӣҪйҷ…е…Ҳиҝӣи®ҫеӨҮ пјҢ жҺҢжҸЎе…ҲиҝӣеҲ¶йҖ е·Ҙиүәзӯү гҖӮ

еҸӮиҖғпјҡзЁӢиҗҚзӯүгҖҠеҠЁеҠӣз”өжұ зі»з»ҹиҪ»йҮҸеҢ–жҠҖжңҜз»јиҝ°гҖӢ

жҺЁиҚҗйҳ…иҜ»

- зҺҜзҗғиҪҰи®ҜзҪ‘|е…ЁйқўжҚўиЈ…еҲҖзүҮз”өжұ пјҢдёӯжңҹж”№ж¬ҫжҜ”дәҡиҝӘе”җEVж–°еўһиҪҰеһӢе°ҶдәҺ12жңҲдёҠеёӮ

- з”өжұ |еӨ§дј—ID.6еҶ¬еӯЈи·ҜиҜ•и°Қз…§ жҗӯеҸҢз”өжңәеӣӣй©ұ/ID.4еҗҢж¬ҫеүҚи„ё

- зҺӣиҺҺжӢүи’Ӯ|зҺӣиҺҺжӢүи’Ӯж–°SUVжӣқе…үпјҒжҗӯеӨҡж¬ҫеҠЁеҠӣ/еҜ№ж Үдҝқж—¶жҚ·Macan

- жұҪиҪҰзҹҘиҜҶ|еҮҜзҫҺз‘һ2.0LиҗҪең°иҝ‘22дёҮпјҢеҠЁеҠӣе·®пјҢдјҳжғ е°‘пјҢдҪҶе°ұжҳҜй”ҖйҮҸй«ҳпјҒ

- жұҪиҪҰзҹҘиҜҶ|дҝқж—¶жҚ·зҒҜзҺӣиҺҺи„ёпјҢй…ҚдёҠдёүиҸұеҠЁеҠӣпјҢдҪ дјҡд№°еҗ—

- жұҪиҪҰзҹҘиҜҶ|еӣҪдә§зІҫе“ҒдёӯеӨ§еһӢSUVпјҢ15.99дёҮй…Қ2.0TеҠЁеҠӣпјҢеҸҢ12.3иӢұеҜёеӨ§еұҸ

- з”өжұ |еҠ йҖҹзӣҙиҝҪ911пјҒжҜ”дәҡиҝӘе”җж–°еўһиҪҰеһӢжӣқе…үпјҡжҗӯеҲҖзүҮз”өжұ

- жұҪиҪҰ|дј еҚҺдёәжҷәиғҪжұҪиҪҰйғЁд»¶йҮҮз”Ёдёүе…ғй”Ӯз”өжұ

- з”өеҠЁиҪҰ第дёҖзәҝ|з”өеҠЁиҪҰй…ҚеӨҡеӨ§зҡ„з”өжұ пјҢеҸҜд»Ҙи·‘100е…¬йҮҢд»ҘдёҠпјҹеёҲеӮ…е‘ҠиҜүдҪ зңҹе®һзӯ”жЎҲпјҒ

- з”өжұ |и°ҒиҜҙ家用зҙ§еҮ‘SUVдёҚиғҪжӣҙиҝҗеҠЁпјҹе…Ёж–°йўҶе…Ӣ01и®©дҪ вҖңжү“и„ёвҖқдәҶ