冶金、机械模型及机器学习在金属打印中的应用( 二 )

文章插图

文章插图

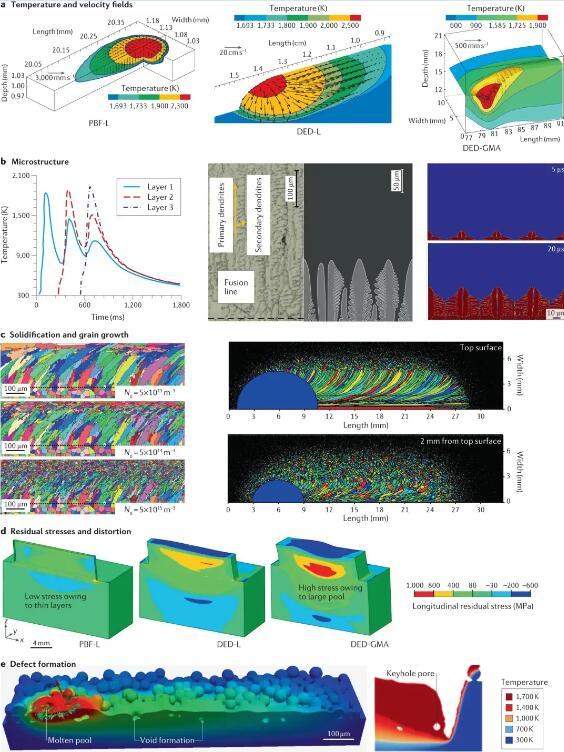

图5 金属打印时不同类型的机械模型的结果

晶粒结构演变的计算

晶粒的形貌、尺寸和方位影响着部件的机械性能和化学性能 。 晶粒尺寸的空间变化和形貌可以通过不同方向一定的截面来观察 。 然而 , 取决于所选取的平面 , 柱状晶有可能在某些截面看起来像等轴晶 。 基于Monte Carl的晶粒生长的模拟可以理解打印部件的晶粒结构 。 这些模型可以模拟不同晶粒形貌的过渡状态 , 如柱状晶向等轴晶的转变 , 在同方位相关的凝固状态下晶粒生长方向的变化以及多个热循环时固态下晶粒生长方向的变化以及多个热循环时固态晶粒的生长等 。 晶粒形貌的孕育密度的影响的计算则表明等轴晶的数量随着孕育密度的CET的增加而变化 , 此时孕育密度比较大 。

3D晶粒的生长模型可以揭示晶粒结构的演化和提供有关晶粒形貌、尺寸和方向以及织构方面的信息 。 这些计算需要温度场的3D瞬时信息、熔化区的尺寸、局部的温度梯度和在不同方位的凝固生长速率 , 所有这些可以通过热模拟和流体的模拟来获得 。 晶粒从部分熔化的晶粒进行外延生长和遵从凝固前沿的最大热流方向 。 可以在一定的横截面上呈现出等轴晶 。

残余应力和变形的模拟

应力和应变的演化采用实验来确定是比较困难的 , 但热模拟模型则广泛的得到应用 。 这些模型的计算工作量非常大并且给予热传导模型而忽略液相金属的流动 , 这是熔池中比较典型的热传导机制 。 更精确地计算将考虑对流传热 , 同计算软件和硬件的改善结合在一起来进行 。 残余应力的分布和应变随激光扫描路径的变化在PBF-L、DED-L和DED-GMA时的变化是非常显著地 , 见图5d 。 这些计算考虑了对流传热并且在PBF-L时揭示出最小地残余应力和变形 。 这是因为熔池的尺寸小、沉积速率比较低 。 此时计算量过大 , 也是不太实际地 。

缺陷形成的模拟

在介观尺度模拟过程中 , 小尺寸的特征如表面粗糙度是不会进行模拟的 。 粉末尺度的模拟则比较适合解决这一问题 , 因为这些模型比较典型的模拟1mm3或者网格尺寸比较小 , 在1-2微米时比较适合 。 时间分布经常限制在几纳米范围内 , 液态金属流动的高速率下来维持计算的收敛在较小的网格间距 。 因此 , 这些模型需要花一天或者更多的时间来运行计算 。 由于匙孔不稳定性造成的空隙的形成可以通过粉末尺度的模型进行模拟 。

机械模型用于不同缺陷的形成 , 诸如气孔、合金元素烧损和裂纹等开始得到应用 。 常见的增材制造打印合金中 , 气孔的形成在PBF和DED中是由于熔化不充分造成的 。 匙孔诱导的气孔在高能量密度时的模拟可以捕获到匙孔壁的不稳定的本质 。 另外一个比较重要的问题则是在高温沉积时的元素烧损 。 挥发性元素的选择性损失会导致原材料和沉积后的制品在化学成分上存在显著的差别 。 成分的变化同时也会影响到沉积制品的显微组织和性能 。

许多合金的成功打印受到熔化和凝固过程中裂纹敏感性的阻碍 。 大量的裂纹经常会在柱状晶晶粒的边界发生 。 晶粒形貌从柱状晶到等轴晶的晶粒形貌的变化会抑制凝固裂纹的形成 , 因此提高了合金的可打印性 。 多个途径同CET的冶金学相关的手段给予了讨论 , 这在柱状晶向等轴晶的转变中已经给予了介绍 。 所有这些办法需要对凝固状况的传输现象和晶粒结构的演化模型进行定量评估 。

可打印性的评估

打印时的评估通过检查部件常见缺陷 , 如变形、成分变化、未熔合和裂纹的敏感性等 。 综合的和减少阶次的模型是可行的 , 可以用来完成任务 。 理论尺度上的分析可以用来测试合金对热变形的敏感性 。 合金对于未熔合的敏感性可以通过传热的数值来模型和流体的计算来得出 。 一个给予可打印的数据库的模型实验证实后可以减少试错和促进部件质量认证的开发时间 , 这对打印新合金来说是节省时间和节约金钱的 。

推荐阅读

- HyperX推出首款60%尺寸的机械式游戏键盘Alloy Origins 60

- R9 5900H即将登场,机械革命发布AMD旗舰游戏本

- Google AI建立了一个能够分析烘焙食谱的机器学习模型

- OpenAI推DALL-E模型:能根据文字描述生成图片

- 首发Viola轴!海盗船K60 RGB Pro机械键盘体验

- 达尔优A87光年主题版机械键盘评测 流淌的时光

- 科罗拉多州立大学设计出能让无人机悬挂在物体上的机械夹具

- 谷歌搜索的灵魂!BERT模型的崛起与荣耀

- 运动|华为Watch GT2 Pro体验:机械表用户还有不尝试一下的理由吗?

- 达尔优A87童趣主题机械键盘评测 童年的纸飞机