项目|干货 | 通用汽车新项目开发要求详解( 四 )

3.生产场所须证明保留过程控制计划,并针对KPC,PQC制定独立的过程控制图并保留;

4.在控制计划上标注KPC,PQC已经对应的KCC控制点;

5.分供方的控制计划评审 ;

6.控制计划与流程图、PFMEA的关联

交付物:

控制计划---PPAP交付物

Gage Review(检具)

目的:

检具制作跟踪,按照最新发布的GD&T;图纸及ME发布的测点图进行量检具设计、制造和认可, 确保检具开发符合产品要求和进度要求

时间:

Gate 1建立检具开发/评审、制作、验收、使用计划,每阶段review,

Gate 2图纸释放后进行评审并完成A/B表(检具设计认可/检具制造认可)认可,

Gate 3 MC进行验收,

Gate 5 PPAP上传所有认可

要求:

1. 检具供应商必须在SGM清单内选择

2. 与检具工程师制定检具评审计划,需检具工程师,DRE ,SQE参加,输出评审问题清单进行跟踪并有效关闭

3. 参与设计评审,确保图纸方案的发布,确保KPC、PQC、AQC等要求反映到最终的检具设 计中;

4. 检具TKO前完成检具A表的签署, MC走访前完成C表签署,MC2完成检具B表的签署;

5. 必须对检具进行测量系统分析;

6. 完成设计、制造及检具尺寸方面的认可,满足GM1925的要求。检具制造批准完成后将相 关文件归入PPAP

交付物:

检具评审记录

检具加工进度表

A\B\C表及其他文件( CMM 测量报告、GR&R;报告、检具操作指导书、检具图纸) ---PPAP交付物

Equipment & Facility Review

设备/工装/产线&厂房

目的:

对新投厂房,新投设备/工装/生产线进行充分评估,满足项目节点要求

时间:

新投设备/工装/产线&厂房在Gate 1 Kick off建立计划及跟踪,每阶段review生产线评审在Gate 2 完成( Deadline TKO+1M )

Gate 4 厂房、生产线Ready(Deadline PPV)

要求:

1. 新工厂/厂房计划,包括审批,各项许可证完成,厂房施工、厂房验收等;新建/扩建工厂 必须在PPAP前通过PSA评审,否则SGM将指定第三方对供应商零件进行100%检测,且供应 商承担所有相关费用;

2. 新投设备、工装计划,包括合同签订,采购周期,进厂,组织调试等;

3. 根据最新的数模,设计,制造工装、设备;

4. 厂房、设备、工装需满足项目节点要求,每周定期进行review,有问题(变更、进度等) 第一时间通知SQE;

5. 生产线布局(包含防错)及生产线整体评审(工艺流程、防错、与BP对比、LL输入、产能)

6. 评审过程确保GD&T;,KPC,PQC和AQC的要求涵盖在工装、设备和功能性测试设计中;

交付物:

设备/工装/产线计划及跟踪 厂房计划及跟踪

生产线评审记录

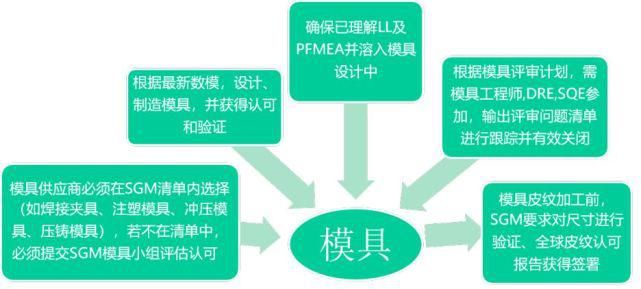

ToolingReivew(模具)

目的:

模具制作review,确保模具开发符合产品要求和进度要求 p时间:Gate 1 Kick off建立计划及跟踪,Gate 2完成模具评审及检具A表签署(Deadline模具TKO之前),Gate 5 完成模具B表签署(Deadline PPAP 前)

要求:

1. 确保模具开发符合产品要求

2. 确保模具开发符合进度要求

交付物:

模具开发计划及跟踪

模具评审记录、模流分析

模具A/B表及其他文件---PPAP交付物

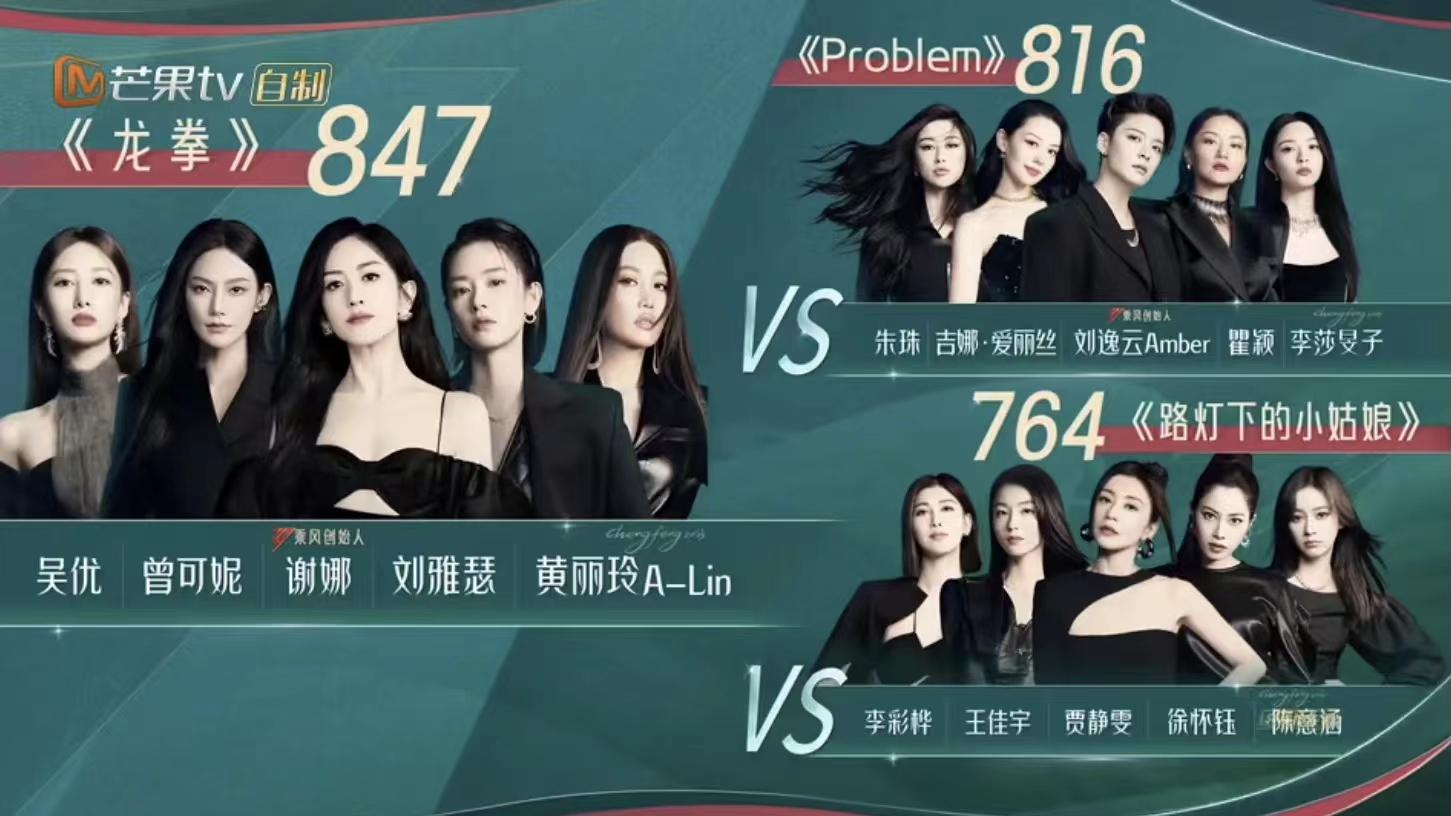

文章图片

.0 Error Proof(防错)

目的:

对于有防错要求的产线或零件,有效进行防错评估与评审。

时间:Gate 2数据释放进行防错清单建立及评审,Gate 4 完成防错落地( Deadline PPV前)Gate 5 完成SGM认可( Deadline PPAP前)

要求:

1.充分识别产线或零件要求(SOR\LL\工程技术要求等),对产品关键特性进行评估;

2.防错设计方案评审及加工进度跟踪(见设备工装计划);

3.有效的防错验证(PPAP前完成),并获得批准。

交付物:

防错清单

防错设计方案

设备工装计划及跟踪

.5 SPC

目的:

项目阶段对过程进行研究监控,识别一个过程、数据统计分析、规范和控制,通过数 据的分析,作预防性调整和维护,使过程达到受控的要求;

时间:

T0开始

要求:

1. 供应商必须确认所有的特殊特性(SGM或供应商指定)的初始过程满足SGM要求。

2. 工程输入、KCDS&工艺评估、加工设备过程能力、测量系统稳定性

3. 测量系统的准确性,对SPC数据的真实性和正确性十分重要,否则会影响SPC数据的准确 度,导致浪费甚至起误导作用。因此,对实施SPC工序的测量系统必须进行严格地分析和检 查

交付物:

过程能力分析---PPAP交付

GP12

目的:

建立GP12流程;在早期生产阶段, 自主发现问题并及时解决;确保缺陷不溢出;验证在启动、加速期间或工艺修改后过程控制的稳定性;确保产品在量产阶段的质量

时间:

首次正式交样前至SOP+3并满足退出标准,每阶段review

要求:

1. GP12区域内发现的问题,根据定义原则(严重度、频次)进入Open issue list并跟踪;

推荐阅读

- 经验教程|雅思学渣的备考干货宝藏!你就是下一匹黑马

- 写作|干货|美国本科留学文书写作秘籍

- 以侨为“桥” 再立改革潮头 | 汕头经济特区开创特色招商引资项目 为特区发展注入生机

- 招商引资项目|以侨为“桥” 再立改革潮头 | 汕头经济特区开创特色招商引资项目 为特区发展注入生机

- 实践|北京王府学校“科学技术实践创新实验室”项目启动

- 青岛市|在线查询 无感支付 青岛市智慧停车试点项目通过专家验收

- 项目|重磅!又一大项目落户六安,投资2亿元!

- 承包方|土地整治 毁了农田? 即墨区责成南丁戈庄村土地整治项目总承包方限期整修排查

- 百日|“百日攻坚”行动第八期通报:超六成项目新开工

- 4个|4个地铁项目开评标“合并同类项”,政府高效服务帮助企业节省近百万

![[民警]猪肉价格疯涨?在这块“天价”烟熏腊肉身上,民警发现了秘密···](http://dayu-img.uc.cn/columbus/img/oc/1002/34fd27421310127217d003e04aa580e3.jpg)