汽车|双电机耦合驱动电动汽车驱动模式划分与优化( 三 )

本文图片

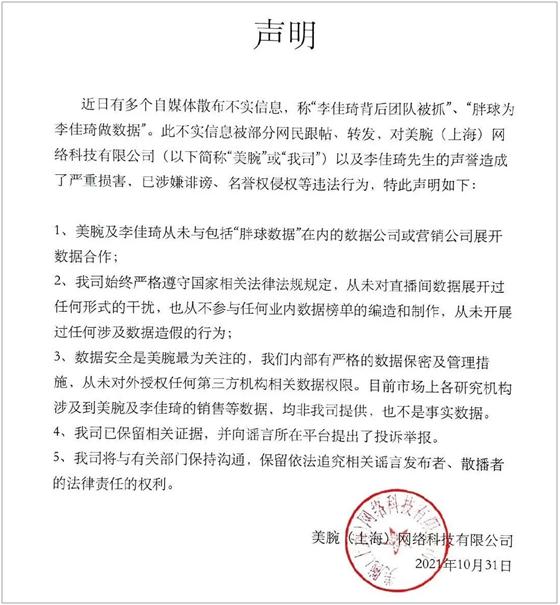

图7 TC模式下的最优转矩分配

在SC模式下 , 两电机的转矩与驱动力矩成比例 , 两电机的转速相耦合 , 可以在约束范围内调节 。 与TC模式类似 , SC模式获取最优系统效率关键是合理分配两电机的转速 。 同样采用粒子群算法优化 , 具体求解过程与TC模式类似 。 图8为SOC=0.9时优化后不同模式下的系统效率 。 适合当前工况的最佳驱动模式可通过比较该工况下4种驱动模式的系统效率而得出 , 即可以获得4个工作模式的工作边界 , 如图9(a)所示 。 为减少计算量并提高整车控制器工作效率 , 提前划分了各个工作模式的工作边界 , 如图9(b)所示 。 并将结果制成表格存储在控制器中 , 通过查表获得当前最优工作模式 。

本文图片

图8 SOC为0.9时不同模式下的系统最优效率

3 仿真与试验验证

3.1 PSO优化前后仿真验证

在Matlab/Simulink环境下实现装备该新型双电机耦合驱动系统的整车模型的搭建 , 通过优化前后结果对比来验证所提出的基于PSO系统效率优化的模式划分及选择策略的有效性 。 为体现对比结果的公正性 , 未经PSO效率优化的系统的模式划分方法与本文相同 , 模式的选择同样基于瞬时最优的原则 , 该模式选择策略分别实时计算当前工况下4种工作模式的需求功率 , 选取需求功率最小的模式作为当前工况下的工作模式 。 两者在城市道路循环UDDS下进行仿真 , 结果如图10(a)所示 。 由图可见 , 在整个工况过程中 , 实际车速很好地跟随目标车速 。 驱动时 , 该系统基于所提出的控制策略 , 自动匹配适合当前工况的工作模式 , 从而在满足车辆动力性能需求的同时 , 保证了较低的能耗 。 图10(b)和图10(c)示出该系统优化前后的工作模式随UDDS工况切换的情况 , “1~4”分别表示 SM1、SM2、TC、SC工作模式 。

本文图片

图9 不同模式的工作边界

本文图片

图10 车速跟随情况和优化前后的工作模式切换情况

图11给出了该系统PSO优化前后的两电机的转矩和转速 。 可以看出 , 优化前后的M1、M2电机转矩和转速分配变化明显 。 图12为优化前后的电机转矩以及转速的对比 。 可以看出 , 经优化重新分配转矩转速后 , 该系统的SOC变化范围缩小 , 能耗从优化前的1.165降低为1.036 kW·h , 降低了11%左右 , 达到了提高整车能量经济性的目的 。

本文图片

图11 优化前后的M1、M2电机转矩转速对比

本文图片

图12 优化前后的SOC和能耗对比

3.2 基于PSO系统优化前后台架试验验证

本文图片

图13 台架试验实物图

为验证PSO系统效率优化的实际效果 , 基于双电机耦合驱动系统试验平台(图13)进行台架试验 。 选用飞思卡尔MC9S12EQ512汽车级微处理器作为该试验平台的主控制器主芯片 。 采用CAN总线进行数据通信 , 波特率设为250 kbps , 采用J1939应用协议 。 使用LabVIEW软件设计上位机数据采集系统的软件部分 , 硬件部分由PXI数据采集卡、传感器和计算机组成 。

试验分别以UDDS和EUDC循环工况进行验证 。 测得速度、系统效率和电池SOC的曲线图 , 并与仿真结果进行对比 , 结果如图14所示 。 可以看出 , 台架试验与仿真结果趋势基本一致 。

推荐阅读

- 南京■南京长途汽车东站12月28日起恢复发车

- 子良说汽车|崔克“唯一”的车型?TREK Domane进化史

- 汽车|马自达全新CX-5曝光!搭直列六缸引擎/后驱平台

- 汽车|8款新车12月份上市,开回家过年很有面子

- 电池|大众ID.6冬季路试谍照 搭双电机四驱/ID.4同款前脸

- 汽车|9万不到的SUV 居然有197马力 而且还有大空间7座!

- 汽车|续航里程410km 华晨新日新能源汽车首车下线

- 汽车|评测 | 懂你所想,予你所需!依维柯欧胜2021款这个“搭档”可还行?

- 汽车知识|凯美瑞2.0L落地近22万,动力差,优惠少,但就是销量高!

- 汽车市场|品牌与性价比亦可兼得 实拍奥迪Q2L