还在专注锻造技术?宝马早已将3D打印规模化应用在日常生产中

采访人员 | 李文博

编辑 |

如今 , 3D打印并不是什么新鲜事 。

但在1991年 , 3D打印可是一项看起来像是从未来穿越回来的神奇魔法——受限于技术水平 , 彼时3D打印只能在财大气粗企业的前瞻实验室中看到 , 比如德国高档汽车品牌宝马就在那一年 , 将3D打印零部件纳入概念车研发体系之中 , 专注新材料研发应用的“快速成型创新中心”那时还只是一个小型部门 。

文章插图

文章插图

经过10年的发展 , 宝马开始推广3D打印工艺技术 , 最初是生产小批量零部件 , 比如水泵皮带轮 。 2012年 , 劳斯莱斯幻影的激光烧结零部件应用3D打印 。 2017年 , 劳斯莱斯曜影的光纤导轨固定装置也开始交给3D打印 。

过去十年间 , 宝马通过3D打印工艺技术生产了100万个零部件 。 2018年一年 , 宝马集团3D打印生产中心的产量超过20万件 , 同比提升42% 。 2018年底 , 一件3D打印的车窗导轨被安装在宝马i8 Roadster上 , 这是宝马集团的第100万个3D打印量产零件 。

文章插图

文章插图

在高性能车型领域 , 3D打印更是如鱼得水 。 有高低功率两个版本的新一代宝马“机皇”——S58B30里的气缸盖 , 便是3D打印的杰作 。

复杂的管路结构和轻量化需求超过了传统铸造工艺的能力范畴 , 面对这一难题 , 3D打印实现了传统铸造做不到的工艺 。 同时 , S58B30发动机气缸盖避免了冗余结构造成的材料浪费 , 达到了更好的轻量化效果 。

全新一代宝马M3和M4就会应用S58B30发动机 。

这是宝马在快速成型制造系统整合方面的里程碑式事件 。 宝马集团负责生产集成和试验工厂的高级副总裁Daniel Sch?fer说:“快速成型制造等工艺帮助我们加快开发周期 , 让我们的汽车更快地进入系列成熟期 。 3D打印缩短零部件的生产时间 , 同时满足严格的质量要求 。 ”

文章插图

文章插图

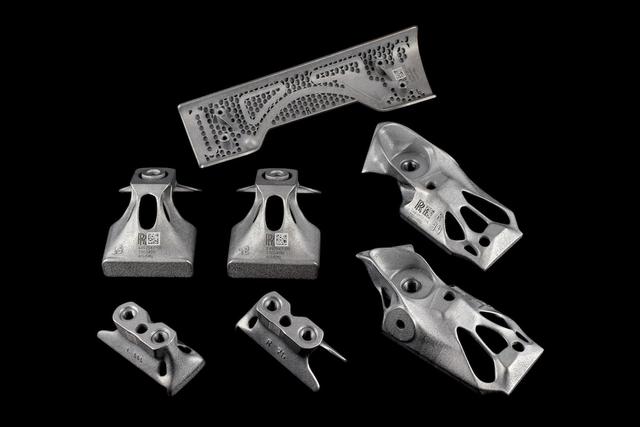

自今年年中以来 , 宝马集团一直在为劳斯莱斯汽车增加新型材料部件 。 这些部件在全球生产网络中的不同环节和不同地点制造 。

【还在专注锻造技术?宝马早已将3D打印规模化应用在日常生产中】这些部件用于车身和乘客舱 , 具有高刚性 。 在宝马集团Landshut工厂 , 这些金属部件是通过激光束熔化制造的 。 在生产中 , 金属3D打印部件在一个完全自动化的过程中被安装到车身上 。

文章插图

文章插图

事实上 , 3D打印虽然快捷又方便 , 但也不是一拍脑袋就能用上的 。

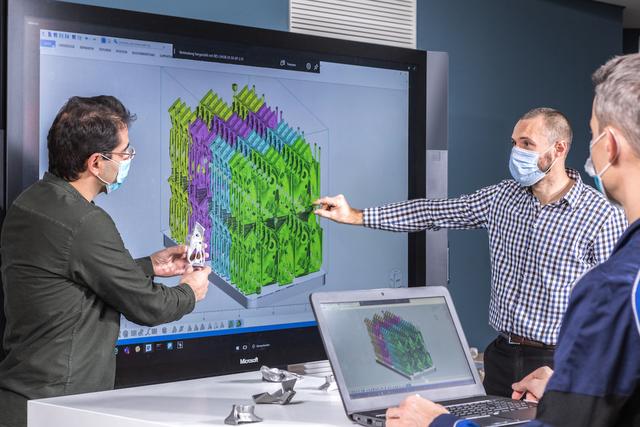

在汽车开发早期阶段 , 工程团队就确定了快速成型制造在零部件生产中的应用程度 。 根据不同车型的标准和要求 , 在数字化生产工具的协助写 , 这些标准和要求被定义并转化为3D打印听得懂的 “机器语言” 。 这标志着宝马集团能够更快、更早地确定哪些部件有可能通过3D打印生产 。

文章插图

文章插图

以前几乎不可能实现的零部件 , 对3D打印来说 , 易如反掌 。

自今年6月起 , 宝马集团将全部快速成型制造技术集中到慕尼黑郊外的新制造园区 。 目前 , 该中心拥有80名员工 , 已经运行了约50套金属和聚合物加工系统 , 另外还有50多套系统在世界各地的生产基地运行 。

推荐阅读

- 还在疑问能不能转成浙A区域号牌吗?来看看这些具体案例

- 专注豪华这件事,试驾林肯冒险家

- ?还在苦苦寻找一款好看好开的车?来看看新雷凌

- 还在看博越PRO?高质价比的BEIJING-X7更值得你拥有

- 徐工纯电动90吨工程运输车专注绿色矿山构建

- 一汽-大众新CC家族:已是最美,还在“破圈”

- 新车|售价跌破10万你们却还在买哈弗H6,自由侠铜版还有戏吗

- 续航里程400公里以上,你的里程焦虑还在吗?

- 畅游南太行你还在跟团?自驾约起来

- 电子手刹已经很普遍了,为什么有的新车还在坚持使用脚刹?