зү№ж–ҜжӢүзҡ„ж ёеҝғз«һдәүеҠӣпјҡдёҚеҸӘжҳҜиҪҰпјҢиҝҳжңүе·ҘеҺӮ( дёү )

вҖңжҲ‘们已з»ҸжҲҗдёәдёҖ家зңҹжӯЈзҡ„жұҪиҪҰе…¬еҸё гҖӮ вҖқMuskеңЁ2018.7.1з»ҷе‘ҳе·Ҙзҡ„йӮ®д»¶дёӯз§° гҖӮ еүҚзү№ж–ҜжӢүиө„ж·ұдҫӣеә”е•ҶејҖеҸ‘е·ҘзЁӢеёҲAzizi Tuckerи®Өдёә пјҢ иҝҷжҳҜзү№ж–ҜжӢүеҸ‘еұ•еҸІдёҠзҡ„дёҖдёӘйҮҚеӨ§иҪ¬жҠҳ гҖӮ вҖңиҝҮеҺ» пјҢ зү№ж–ҜжӢүе…Ёеҝғе…ЁеҠӣж”ҫеңЁз”өеҠЁиҪҰзҡ„и®ҫи®Ў пјҢ дә§е“Ғе°ұжҳҜиҪҰ гҖӮ зҺ°еңЁ пјҢ зү№ж–ҜжӢүе°ҶжӣҙеӨҡжіЁж„ҸеҠӣиҪ¬з§»еҲ°е·ҘеҺӮиә«дёҠ пјҢ е°Ҷе·ҘеҺӮи§Ҷдёәе…Ёж–°дә§е“Ғ пјҢ е°ҶжҜҸдёҖж®өжөҒзЁӢгҖҒжҜҸдёҖдёӘйӣ¶д»¶йҮҚж–°и®ҫи®ЎгҖҒ规еҲ’ гҖӮ вҖқ

иҮіжӯӨ пјҢ Model3йҮҸдә§зҲ¬еқЎжҡӮе‘ҠдёҖж®өиҗҪ гҖӮ иҝҷжҳҜеңЁжҹҗдёҖжҠҖжңҜйҳ¶ж®ө пјҢ дёҖж¬ЎдәәжңәеҗҲдҪңиҫ№з•Ңзҡ„жҺўзҙўпјӣжҳҜдёҖдёӘжҠҖжңҜзҗҶжғідёҺз”ҹдә§зҺ°е®һеҚҡејҲзҡ„ж•…дәӢпјӣжҳҜдёҖз§ҚеҜ№еҲӣж–°зҗҶеҝөдёҺеҚ“и¶ҠиҝҪжұӮзҡ„еқҡжҢҒ гҖӮ йҖҡиҝҮModel3е‘Ёдә§5000иҫҶзҡ„еҶІеҲә пјҢ зү№ж–ҜжӢүиҝӣдёҖжӯҘжӢҘжңүдәҶеҹәдәҺй«ҳеәҰиҮӘеҠЁеҢ–з”ҹдә§зәҝзҡ„еҲ¶йҖ иғҪеҠӣ пјҢ иҖҢиҝҷз§ҚиғҪеҠӣеҜ№зү№ж–ҜжӢүжқҘиҜҙ пјҢ еҸҲж„Ҹе‘ізқҖд»Җд№Ҳе‘ўпјҹ

3

зү№ж–ҜжӢүзҡ„ж ёеҝғз«һдәүеҠӣ

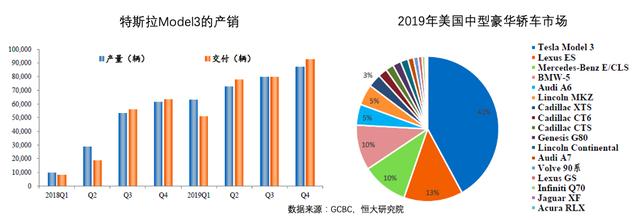

2018е№ҙ6жңҲеә•иҫҫжҲҗйҮҸдә§зҲ¬еқЎйҳ¶ж®өжҖ§зӣ®ж ҮеҗҺ пјҢ дёӢеҚҠе№ҙModel3зҡ„еҮәиҙ§йҮҸжҢҒз»ӯж”ҖеҚҮ пјҢ еҪ“е№ҙ пјҢ зү№ж–ҜжӢү收е…Ҙиҫҫ214.6дәҝзҫҺе…ғ пјҢ еҮҖеҲ©ж¶Ұд»Һ2017е№ҙдәҸжҚҹ19.6дәҝзҫҺе…ғзј©зӘ„иҮідәҸжҚҹ9.8дәҝзҫҺе…ғ гҖӮ 2019е№ҙ пјҢ йҡҸзқҖдә§иғҪжҢҒз»ӯеўһеҠ пјҢ Model 3еңЁзҫҺеӣҪзҡ„й”ҖйҮҸйҖҗдёҖи¶…иҝҮеҗҢзұ»еһӢзҡ„е®қ马5зі»гҖҒеҘ”й©°Eзә§гҖҒеҘҘиҝӘA6зӯүдј з»ҹиұӘеҚҺзҮғжІ№иҪҰеһӢ пјҢ жҲҗдёә2019е№ҙзҫҺеӣҪдёӯеһӢиұӘеҚҺиҪҝиҪҰеёӮеңәеҶ еҶӣпјҲеҰӮдёӢеӣҫжүҖзӨәпјү гҖӮ еҗҢжңҹ пјҢ Model3еңЁе…Ёзҗғй”ҖйҮҸи¶…30дёҮ пјҢ зЁіеұ…ж–°иғҪжәҗд№ҳз”ЁиҪҰжҰңйҰ– гҖӮ еҸҜи§Ғ пјҢ з»ҸйҮҸдә§зҲ¬еқЎеҚҮзә§еҗҺзҡ„иҮӘеҠЁеҢ–з”ҹдә§ пјҢ жҪңеҠӣжңүеӨҡеӨ§ пјҢ ж”Ҝж’‘еҠӣжңүеӨҡејә гҖӮ

ж–Үз« жҸ’еӣҫ

ж–Үз« жҸ’еӣҫ

йҡҸзқҖдёҠжө·и¶…зә§е·ҘеҺӮзҡ„еҝ«йҖҹе»әжҲҗ пјҢ дёҠжө·е·ҘеҺӮд»ҘжҳҺжҳҫй«ҳдәҺеҠ е·һе·ҘеҺӮзҡ„йҮҸдә§йҖҹеәҰе®һзҺ°дәҶдә§иғҪйҮҠж”ҫ пјҢ е……еҲҶдҪ“зҺ°дәҶиҮӘеҠЁеҢ–з”ҹдә§иғҪеҠӣеңЁдёҚж–ӯдјҳеҢ–еҹәзЎҖдёҠзҡ„еӨҚз”Ё гҖӮ

ж–Үз« жҸ’еӣҫ

ж–Үз« жҸ’еӣҫ

жҚ®зү№ж–ҜжӢү2020Q3иҙўжҠҘжҠ«йңІ пјҢ зү№ж–ҜжӢүеҠ е·һе·ҘеҺӮModel 3/Yзҡ„е№ҙдә§йҮҸе·ІжҸҗеҚҮиҮі50дёҮиҫҶ пјҢ дёҠжө·е·ҘеҺӮModel 3е№ҙдә§иғҪиҫҫеҲ°25дёҮиҫҶ пјҢ дё”е°ҶеңЁ2021е№ҙе®һзҺ°Model Yзҡ„йҮҸдә§ гҖӮ еҗҢж—¶ пјҢ зү№ж–ҜжӢүжҹҸжһ—е·ҘеҺӮд№ҹжңүжңӣеңЁ2021е№ҙжҠ•дә§ гҖӮ MuskжӣҫиҜҙвҖңжҲ‘们зӣёдҝЎеҝ«йҖҹиҝӣеҢ–вҖқ пјҢ иҝҷе°ұжҳҜеҝ«йҖҹиҝӣеҢ–зҡ„еЁҒеҠӣ гҖӮ

зү№ж–ҜжӢүеңЁиҮӘеҠЁеҢ–з”ҹдә§иғҪеҠӣж–№йқўзҡ„еҠӘеҠӣдёҺз§ҜзҙҜд»ҺжңӘжӯўжӯҘ пјҢ йҖҗжёҗдҪҝе…¶жҲҗдёәе…¬еҸёзҡ„еҸҲдёҖж ёеҝғз«һдәүеҠӣ гҖӮ

жҚ®жҠҘйҒ“ пјҢ з”ұдәҺжңәеҷЁдәәдёҚж“…й•ҝй“әи®ҫеҶ—й•ҝзҡ„иҪҜзәҝжқҹ пјҢ дәәе·Ҙеҝ…йЎ»д»Ӣе…ҘиҜҘз”ҹдә§жөҒзЁӢ пјҢ еҪұе“Қз”ҹдә§иҝӣеәҰ пјҢ зү№ж–ҜжӢүдёҖзӣҙеңЁеҠӘеҠӣеҮҸе°‘иҪҰиә«еёғзәҝзҡ„й•ҝеәҰ гҖӮ Model Sзҡ„е…ЁиҪҰиә«зәҝжқҹжҖ»й•ҝеӨ§зәҰ3е…¬йҮҢ пјҢ иҖҢModel 3зҡ„зәҝжқҹжҖ»й•ҝд»…дёә1.5е…¬йҮҢ гҖӮ жӣҙз”ҡзҡ„ пјҢ зү№ж–ҜжӢүеңЁ2019е№ҙдёҖд»Ҫдё“еҲ©з”іиҜ·дёӯиЎЁзӨә пјҢ з ”еҸ‘еҮәдёҖз§Қж–°зҡ„иҪҰиҫҶеёғзәҝжһ¶жһ„ пјҢ жңүжңӣдҪҝModel Yзҡ„зәҝжқҹжҖ»й•ҝеәҰдёҚи¶…иҝҮ100зұі пјҢ д»ҺиҖҢж–№дҫҝжңәеҷЁдәәз»„иЈ… пјҢ жҸҗй«ҳз”ҹдә§ж•ҲзҺҮ гҖӮ зӣёжҜ”д№ӢдёӢ пјҢ дј з»ҹжұҪиҪҰзҡ„зәҝжқҹжҖ»й•ҝеәҰеҸҜиҫҫж•°е…¬йҮҢ пјҢ з»„иЈ…зәҝжқҹеҸӘиғҪдәәе·Ҙж“ҚдҪң пјҢ дё”йңҖиҰҒеӨ§йҮҸе·Ҙдәә гҖӮ еҸҲеҰӮ пјҢ еңЁе…Ёж–°Model YиҪҰеһӢзҡ„з”ҹдә§дёҠ пјҢ зү№ж–ҜжӢүе°ҶдҪҝз”Ёй“қеҲ¶й“ёйҖ жңәз”ҹдә§дёҖдёӘдёҖдҪ“еҢ–组件 пјҢ еҸ–д»ЈжӯӨеүҚзІҳеңЁиҪҰиә«еҗҺеҚҠйғЁзҡ„70дёӘйӣ¶йғЁд»¶ гҖӮ ж¶ҲжҒҜдәәеЈ«йҖҸйңІ пјҢ иҝҷеҸӘжҳҜж–°иҮӘеҠЁеҢ–з”ҹдә§зҡ„ејҖз«Ҝ пјҢ иҪҰиҫҶзҡ„еүҚйғЁжЁЎеқ—е’Ңе…¶д»–йғЁд»¶д№ҹе°Ҷзӣёз»§дҪҝз”Ёж–°зҡ„еҲ¶йҖ е·Ҙиүә гҖӮ

еҲ¶йҖ дёҡе’ЁиҜўе…¬еҸёMunro&AssociatesйҰ–еёӯжү§иЎҢе®ҳSandy MunroеңЁдёҖж¬Ўжј”и®ІдёӯиЎЁзӨәпјҡвҖңзү№ж–ҜжӢүеҲҡејҖе§Ӣз”ҹдә§жұҪиҪҰзҡ„ж—¶еҖҷ пјҢ жҲ‘们еҜ№д»–们йқһеёёжҢ‘еү” гҖӮ йӮЈж—¶д»–们зҡ„иҪҰиҫҶжңүзқҖе·ЁеӨ§зҡ„зјқйҡҷ пјҢ з„ҠзјқйЈһжә…еҲ°еӨ„йғҪжҳҜ пјҢ жІЎжңүе“ӘйҮҢжҳҜеҗҲйҖӮзҡ„ гҖӮ 然иҖҢ пјҢ д»ҺModel 3еҲ°дҪ“з§ҜжӣҙеӨ§зҡ„Model Yзҡ„иҪ¬еҸҳ пјҢ и®©зү№ж–ҜжӢүдёҖжӯҘжӯҘең°жҸҗй«ҳдәҶиҮӘе·ұзҡ„еҲ¶йҖ е·Ҙиүә гҖӮ вҖқ

ж–Үз« жҸ’еӣҫ

ж–Үз« жҸ’еӣҫ

жӣҫз»ҸзҰҸзү№TеһӢиҪҰд№ӢжүҖд»ҘжҲҗдёәдё–з•Ң第дёҖзҲҶж¬ҫ пјҢ е…Ёйқ жңүеҸІд»ҘжқҘ第дёҖжқЎеӨ§и§„жЁЎдј йҖ’еёҰејҸз”ҹдә§зәҝзҡ„ж”Ҝж’‘ гҖӮ иҜҘз”ҹдә§зәҝ第дёҖж¬Ўд»ҘжөҒж°ҙиЈ…й…ҚзәҝеӨ§и§„жЁЎдҪңдёҡд»Јжӣҝдј з»ҹдёӘдҪ“жүӢе·ҘеҲ¶дҪңпјӣеңЁеӨ§еһӢжҖ»иЈ…иҪҰй—ҙ пјҢ 第дёҖж¬Ўз”ұжңәжў°дј йҖҒеёҰиҝҗйҖҒйӣ¶д»¶е’Ңе·Ҙе…·пјӣTеһӢиҪҰзҡ„еҗ„з§Қйӣ¶д»¶з¬¬дёҖж¬Ўиў«и®ҫи®ЎжҲҗз»ҹдёҖи§„ж ј пјҢ е®һзҺ°дәҶйӣ¶йғЁд»¶зҡ„ж ҮеҮҶеҢ– гҖӮ зҰҸзү№TеһӢиҪҰзҡ„з»„иЈ…жөҒзЁӢ пјҢ е°ҶеҺҹжқҘж¶үеҸҠ3000дёӘз»„иЈ…йғЁд»¶зҡ„е·ҘеәҸз®ҖеҢ–дёә84йҒ“е·ҘеәҸ гҖӮ з”ҹдә§дёҖиҫҶTеһӢиҪҰзҡ„ж—¶й—ҙд»ҺжңҖеҲқзҡ„12е°Ҹж—¶28еҲҶйҷҚеҲ°1914е№ҙзҡ„93еҲҶй’ҹ пјҢ еҲ°1925е№ҙе№іеқҮжҜҸ10з§’й’ҹдёҖиҫҶж–°иҪҰе°ұеҸҜд»ҘдёӢзәҝ гҖӮ жұҪиҪҰд»·ж јеҸҜд»Ҙд»Һ850зҫҺе…ғйҷҚдҪҺиҮі200зҫҺе…ғ гҖӮ

жҺЁиҚҗйҳ…иҜ»

- дёҠзәҝ | зү№ж–ҜжӢүдәҡеӨӘйҰ–еә§вҖңжңәеңәи¶…е……з«ҷвҖқжқҘдәҶпјҢ8дёӘжЎ©еӨҹдёҚеӨҹпјҹ

- е…іжіЁ | 马ж–Ҝе…ӢзӘҒ然宣еёғпјҡзү№ж–ҜжӢүжҲ–е°ҶиҝҺжқҘйҰ–еұҠвҖңдәәе·ҘжҷәиғҪж—ҘвҖқ

- еҶ…еӯҳеӨ§еҺӮи·Ёз•Ңд№ӢдҪңпјҒиҠқеҘҮEnki 360дёҖдҪ“ејҸж°ҙеҶ·иҜ„жөӢпјҡй«ҳеҜҶеәҰеҶ·жҺ’зЁіеҺӢ18ж ёеҝғ

- зү№ж–ҜжӢүйў‘йў‘иҮӘеҠЁеҠ йҖҹгҖҒзӘҒ然еӨұжҺ§пјҹзҫҺеӣҪзӣ‘з®Ўжңәжһ„и°ғжҹҘз»“жһңпјҡиҜҒжҚ®дёҚи¶і

- зү№ж–ҜжӢүеӣҪдә§Model YжқҘдәҶпјҒйҖ иҪҰж–°еҠҝеҠӣж…ҢдәҶпјҹ

- и¶…зә§|е…ЁзҗғжңҖеӨ§зү№ж–ҜжӢүи¶…зә§е……з”өз«ҷе·ІдёҠзәҝпјҢдҪҚдәҺдёҠжө·дёҖең°дёӢ3еұӮеҒңиҪҰеңә

- зҫҺеӣҪзү№ж–ҜжӢүдёӢи°ғModel Yе”®д»·пјҢж Үз»ӯзүҲдёҠзәҝзәҰ27дёҮе…ғ

- Intel DG2жёёжҲҸзӢ¬з«ӢжҳҫеҚЎеҒ·и·‘пјҡд»…д»…4096дёӘж ёеҝғ

- е°ҸжңӢеҸӢзҡ„第дёҖиҫҶзү№ж–ҜжӢүпјҒModel Yе„ҝз«ҘеӯҰжӯҘиҪҰдёҠжһ¶пјҡе”®д»·699е…ғ

- й«ҳдёӢз«ӢзҺ°пјҒе…ідәҺж ёеҝғжҠҖжңҜзҡ„жҖҒеәҰпјҢжҹідј еҝ—е’Ңд»»жӯЈйқһжҲӘ然дёҚеҗҢ