Array|вҖңжүҳдёҫзҒ«з®ӯзҡ„дәәвҖқвҖ”вҖ”вҖңй•ҝеҫҒдә”еҸ·вҖқзҒ«з®ӯжҲҗеҠҹиғҢеҗҺ( дәҢ )

еңЁвҖңй•ҝеҫҒдә”еҸ·вҖқзҒ«з®ӯз”ҹдә§жңҹй—ҙ пјҢ зҺӢе№ҝжқҫе…ӢжңҚ家дёӯе№јеӯҗйңҖиҰҒз…§йЎҫзҡ„еӣ°йҡҫ пјҢ еёҰйўҶзҸӯз»„еҠ зҸӯеҠ зӮ№е®ҢжҲҗз”ҹдә§д»»еҠЎ гҖӮвҖңжҲ‘жҳҜдёәвҖҳеҝғи„ҸвҖҷиЈ…й…ҚйҮҚиҰҒйғЁд»¶ пјҢ еҝ…йЎ»еҒҡеҲ°йӣ¶е·®й”ҷ гҖӮвҖқд»–иҜҙ гҖӮ

ж–Үз« еӣҫзүҮ

ж–Үз« еӣҫзүҮ

жһ—ж–Үдә®

йҳҖй—ЁиҙЁйҮҸжҠҠе…іиҖ…жһ—ж–Үдә®пјҡжҠҠи®ЎеҲ’иҗҪе®һеҲ°вҖңжңҖеҗҺдёҖжҜ«зұівҖқ

вҖңиҠӮзӮ№е°ұжҳҜе‘Ҫд»Ө гҖӮвҖқеңЁжӢ…д»»еҸ‘еҠЁжңәйӣ¶йғЁд»¶з”ҹдә§иҪҰй—ҙз”ҹдә§еүҜдё»д»»зҡ„4е№ҙж—¶й—ҙйҮҢ пјҢ еңЁжҜҸдёҖж¬Ўй•ҝдә”зҒ«з®ӯеўһеҺӢиҫ“йҖҒзі»з»ҹйҳҖй—Ёзҡ„з”ҹдә§з»„з»Үдёӯ пјҢ жһ—ж–Үдә®йғҪз”ЁиЎҢеҠЁи·өиЎҢзқҖиҝҷеҸҘиҜқ гҖӮдҪңдёәдёҖеҗҚз®ЎзҗҶиҖ… пјҢ ж— и®әйҒҮеҲ°д»Җд№Ҳеӣ°йҡҫ пјҢ д»–йғҪеҝ…йЎ»е’¬е®ҡиҠӮзӮ№дёҚж”ҫжқҫ пјҢ еёҰйўҶеӣўйҳҹеҸ–еҫ—иғңеҲ© гҖӮ

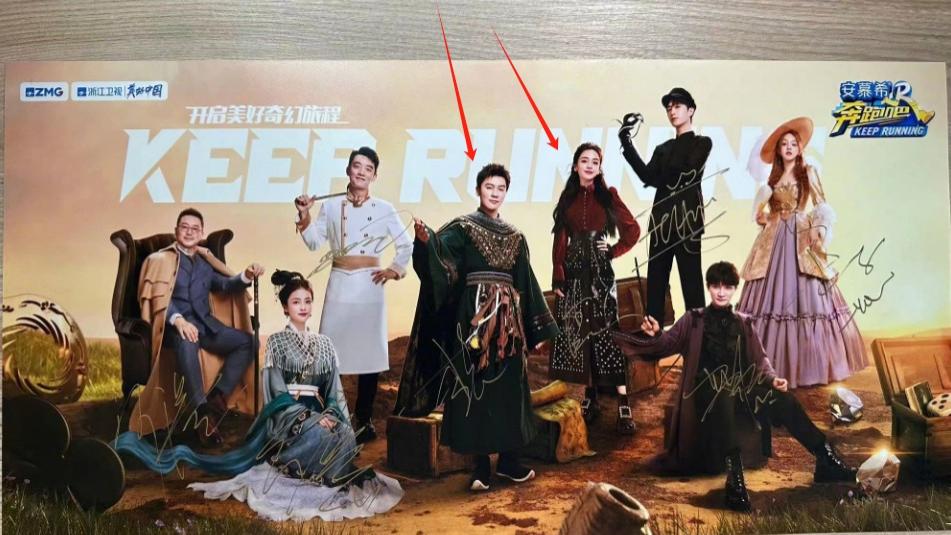

вҖңй•ҝеҫҒдә”еҸ·вҖқзҒ«з®ӯжҳҜжҲ‘еӣҪзӣ®еүҚжҺЁеҠӣжңҖеӨ§зҡ„иҝҗиҪҪзҒ«з®ӯ пјҢ иҪҪиҚ·иғҪеҠӣиҫҫеҲ°дәҶ23еҗЁ гҖӮиҖҢйҳҖй—ЁжҳҜеўһеҺӢиҫ“йҖҒзі»з»ҹзҡ„е…ій”®й…ҚеҘ—дә§е“Ғ пјҢ зӣҙжҺҘеҪұе“ҚзҒ«з®ӯеҸ‘е°„зҡ„жҲҗиҙҘ гҖӮеңЁй•ҝдә”зҒ«з®ӯзҡ„еўһеҺӢиҫ“йҖҒзі»з»ҹдёҠ пјҢ й…ҚеҘ—йҳҖй—Ёжңү32з§Қе…ұ118еҘ— пјҢ з§Қзұ»еӨҡгҖҒж•°йҮҸеӨ§ пјҢ е…¶зІҫеәҰе’ҢжҖ§иғҪиҰҒжұӮй«ҳ пјҢ иЈ…й…ҚеӨҚжқӮ пјҢ з”ҹдә§з»„з»ҮйҡҫеәҰеҫҲеӨ§ гҖӮ

йқўеҜ№вҖңжҚүиҘҹи§ҒиӮҳвҖқзҡ„з”ҹдә§иө„жәҗ пјҢ жһ—ж–Үдә®жҠҠи®ЎеҲ’иҗҪе®һеҲ°вҖңжңҖеҗҺдёҖжҜ«зұівҖқ гҖӮйҳҖй—Ёз”ҹдә§ж¶үеҸҠжңәжў°еҠ е·ҘгҖҒз„ҠжҺҘгҖҒзғӯеӨ„зҗҶзӯүеӨҡзҺҜиҠӮ пјҢ йңҖиҰҒеҗ„ж–№й…ҚеҗҲе®ҢжҲҗ гҖӮеҪ“дёҠзә§жҳҺзЎ®зҒ«з®ӯй…ҚеҘ—и®ҫж–ҪиҰҒжұӮж—¶ пјҢ жҺ’ж°”йҳҖй—Ёзҡ„з”ҹдә§е‘Ёжңҹе·Із»ҸдёҚеӨҹ пјҢ еҶөдё”жҺ’ж°”йҳҖй—ЁдёҠзҡ„еӨҚеҗҲйЎ¶жқҶе°ұиҰҒз”ҹдә§60еӨ©пјӣжһ—ж–Үдә®жІЎжңүиў«еҠЁзӯүеҫ… пјҢ д»–еёҰйўҶз”ҹдә§еӣўйҳҹвҖңдёӨжқЎи…ҝиө°и·ҜвҖқ пјҢ дёҖиҫ№жҸҗеүҚз ”з©¶еҠ е·ҘеҸӮж•°е’Ңе·Ҙиүәж–№жі• пјҢ дёҖиҫ№дёҺе…„ејҹеҚ•дҪҚеҚҸи°ғиҝӣеәҰ пјҢ жңҖз»ҲеӨҚеҗҲйЎ¶жқҶзҡ„з”ҹдә§е‘ЁжңҹиҠӮзәҰдәҶ10еӨ©ж—¶й—ҙпјӣеҲ°йҳҖй—ЁиЈ…й…Қж—¶ пјҢ д»–еҸҲдёҺеӣўйҳҹжҸҗеүҚйў„еҲӨ пјҢ йҮҮз”Ёе°Ҹ组件е’Ңдё»йҳҖ并иЎҢиЈ…й…Қзҡ„ж–№жі• пјҢ дҪҝз”ҹдә§е‘ЁжңҹеҸҲзј©зҹӯ3еӨ© гҖӮжңҖз»Ҳ пјҢ жҺ’ж°”йҳҖй—ЁжҢүж—¶дәӨд»ҳ гҖӮ

жҚ®д»Ӣз»Қ пјҢ вҖңй•ҝеҫҒдә”еҸ·вҖқзҒ«з®ӯдёҠжңү6з§Қз”өзЈҒйҳҖ пјҢ жҳҜзҺ°еҪ№е’Ңж–°дёҖд»ЈиҝҗиҪҪзҒ«з®ӯеўһеҺӢиҫ“йҖҒзі»з»ҹдёӯжңҖеӨҡзҡ„ гҖӮд»Ҙз”өзЈҒйҳҖзҡ„з”өзЈҒй“Ғз”ҹдә§дёәдҫӢ пјҢ д»ҺеҠ е·ҘеҲ°иЈ…й…ҚиҜ•йӘҢйңҖиҰҒеӨҡдёӘеҚ•дҪҚй…ҚеҗҲ пјҢ еўһеӨ§дәҶжҢүж—¶дәӨд»ҳзҡ„йҡҫеәҰ гҖӮжһ—ж–Үдә®жҸҗеүҚеӯҰд№ дәҶжҜҸдёҖз§Қз”өзЈҒйҳҖй—Ёзҡ„е·ҘиүәжөҒзЁӢе’Ңдә§е“Ғз»“жһ„ пјҢ иҜҶеҲ«еҮәзЈҒжҖ§иғҪжқҗж–ҷзғӯеӨ„зҗҶжңүжҠҖжңҜйҡҫзӮ№ пјҢ еҸ‘еҠЁжңәйӣ¶йғЁд»¶з”ҹдә§иҪҰй—ҙеңЁиЈ…й…ҚиҜ•йӘҢдёҠйҡҫеәҰеӨ§ гҖӮеңЁе®үжҺ’дҪңдёҡи®ЎеҲ’ж—¶ пјҢ жһ—ж–Үдә®зү№ж„Ҹеҳұе’җдё»з®Ўи°ғеәҰе‘ҳиҰҒзҙ§еүҚе®үжҺ’з”ҹдә§ пјҢ 规йҒҝеӣ жҠҖжңҜе’ҢиҙЁйҮҸеёҰжқҘзҡ„иҝӣеәҰйЈҺйҷ© пјҢ дҝқиҜҒз”ҹдә§жөҒзЁӢйЎәз•… гҖӮжҲӘиҮізӣ®еүҚ пјҢ еңЁвҖңй•ҝеҫҒдә”еҸ·вҖқеҗ„з§Қз®ӯдҪ“йҳҖй—Ёзҡ„е®һж“Қдёӯ пјҢ жһ—ж–Үдә®е§Ӣз»ҲеҒҡеҲ°вҖңйӣ¶е·®й”ҷвҖқ гҖӮ

ж–Үз« еӣҫзүҮ

ж–Үз« еӣҫзүҮ

зҒ«з®ӯиҙ®з®ұз„ҠжҺҘеӣўйҳҹиҝӣиЎҢз„ҠжҺҘдёҡеҠЎз ”и®Ё гҖӮ

зҒ«з®ӯиҙ®з®ұз„ҠжҺҘеӣўйҳҹпјҡеңЁвҖңйёЎиӣӢеЈівҖқдёҠжҗһвҖңеҲӣдҪңвҖқ

зӣёжҜ”д№ӢеүҚеҸ‘е°„зҡ„зҒ«з®ӯ пјҢ вҖңй•ҝеҫҒдә”еҸ·вҖқзҒ«з®ӯзҡ„иҙ®з®ұз„ҠзјқжҺ’иЎҘйҮҸд»…дёәй•ҝдә”йҒҘдёүзҒ«з®ӯзҡ„46% пјҢ з„ҠзјқжңҖй•ҝзҡ„иҠҜдёҖзә§ж°ўз®ұз®ұдҪ“зҺҜзјқжӣҙжҳҜйҰ–ж¬Ўе®һзҺ°вҖңйӣ¶жҺ’иЎҘвҖқ гҖӮеңЁиҝҷиғҢеҗҺ пјҢ жҳҜжүҝжӢ…й•ҝдә”зҒ«з®ӯиҠҜзә§5зұізӣҙеҫ„иҙ®з®ұз”ҹдә§д»»еҠЎзҡ„еӨ©жҙҘзҒ«з®ӯе…¬еҸёиҙ®з®ұз„ҠжҺҘиҪҰй—ҙзҡ„дёҚжҮҲеҠӘеҠӣ гҖӮзҒ«з®ӯиҙ®з®ұзҡ„еЈҒжқҝеҫҲи–„ пјҢ еҰӮжһңе°Ҷиҙ®з®ұеҗҢжҜ”зј©ж”ҫеҲ°дёҖдёӘйёЎиӣӢеӨ§е°Ҹ пјҢ е…¶еЈҒжқҝжҜ”йёЎиӣӢеЈіиҝҳиҰҒи–„ пјҢ дёәжӯӨ пјҢ з„ҠжҺҘе·Ҙ们жңүж—¶е°ұеғҸеңЁвҖңйёЎиӣӢеЈівҖқдёҠеҒҡз„ҠжҺҘ гҖӮе…¶йҡҫеәҰд№ӢеӨ§еҸҜжғіиҖҢзҹҘ гҖӮ

еңЁиҙ®з®ұз„ҠжҺҘе·ҘдҪңдёӯ пјҢ вҖңйӣ¶жҺ’иЎҘвҖқж„Ҹе‘ізқҖдёҖж¬ЎжҖ§з„ҠжҺҘжҲҗеҠҹ пјҢ иҝҷжҳҜеҲӨж–ӯз„ҠжҺҘиҙЁйҮҸзҡ„зЎ¬ж ҮеҮҶ гҖӮиҖҢй•ҝдә”зҒ«з®ӯиҠҜдёҖзә§ж°ўз®ұй•ҝиҫҫ18.9зұі пјҢ з®ұдҪ“зҺҜзјқй•ҝеәҰжҖ»е’ҢиҫҫеҲ°170зұі пјҢ иғҪеңЁиҝҷдёӘиҙ®з®ұдёҠжҲҗеҠҹе®һзҺ°вҖңйӣ¶жҺ’иЎҘвҖқ пјҢ иҰҒеҪ’еҠҹдәҺиҪҰй—ҙвҖңзІҫзӣҠжұӮзІҫгҖҒдёҚж–ӯи¶…и¶ҠвҖқзҡ„е·ҘдҪңзҗҶеҝө гҖӮ

д»ҺдәӢз®ұеә•з„ҠжҺҘзҡ„иҢғзҙ«йҫҷд»Ҙз„ҠжҺҘвҖңйӣ¶зјәйҷ·вҖқдёәзӣ®ж Ү пјҢ дёҚж–ӯиҜҶеҲ«йҖ жҲҗз„ҠжҺҘзјәйҷ·зҡ„еҗ„з§Қеӣ зҙ пјҢ е№¶з ”з©¶и§ЈеҶіж–№жі• гҖӮеҲ°з”ҹдә§й•ҝдә”йҒҘеӣӣзҒ«з®ӯж—¶ пјҢ д»–йҖҡиҝҮдёҘж јз„ҠеүҚжё…зҗҶгҖҒжҸҗеҚҮиЈ…й…Қж•Ҳжһң пјҢ жҺ§еҲ¶зҺҜеўғжё©ж№ҝеәҰзӯүжҺӘж–Ҫ пјҢ дҪҝеҫ—з®ұеә•з„ҠжҺҘзјәйҷ·ж•°йҮҸжҳҺжҳҫеҮҸе°‘ пјҢ з„ҠжҺҘиҙЁйҮҸжҳҫи‘—жҸҗеҚҮ пјҢ Xе…үзүҮеҗҲж јзҺҮд»Һ50%жҸҗй«ҳеҲ°80% пјҢ еҚ•еә•иЎҘз„ҠдёӘж•°д»Һ8иҮі10еӨ„йҷҚдҪҺдёә0иҮі2еӨ„ пјҢ еӨҡж¬Ўе®һзҺ°ж•ҙеә•йӣ¶жҺ’иЎҘ пјҢ иЎҘз„ҠеҗҲж јзҺҮи¶…иҝҮ98% гҖӮеңЁд»–е’ҢеҗҢдәӢзҡ„е…ұеҗҢеҠӘеҠӣдёӢ пјҢ й•ҝдә”йҒҘеӣӣзҡ„иҠҜдёҖзә§ж°ўз®ұе®һзҺ°вҖңйӣ¶жҺ’иЎҘвҖқ гҖӮ

жҺЁиҚҗйҳ…иҜ»

- жӯҰиЈ…зӣҙеҚҮжңә|дҝ„еҶӣзұі28жөӢиҜ•еӨӘжӢјдәҶпјҡе…іеҸ‘еҠЁжңәйҷҚиҗҪпјҢзӣҙжҺҘеҗ‘иҪҪдәәжӯҰзӣҙеҸ‘е°„зҒ«з®ӯеј№

- иҝҗиҫ“жңә|иҝҗ20еұ•зӨәиғҪеҠӣпјҢдёҖж¬Ўз©әжҠ•дёҠзҷҫз©әйҷҚе…өе’Ң107зҒ«з®ӯзӮ®пјҢзӣҙиҫҫй«ҳеҺҹжңәеңә

- дёҖз«ҷејҸ|еҶӣең°жҗәжүӢе…ұе»әвҖңдёҖз«ҷејҸвҖқе°ұдёҡжңҚеҠЎжӢӣиҒҳдјҡ

- ж“Қеңә|е…ЁеҶӣйҰ–дёӘвҖңжҷәж…§ж“ҚеңәвҖқдә®зӣёзҒ«з®ӯеҶӣжҹҗйғЁ

- еҲ©еү‘|зҒ«з®ӯеҶӣжҹҗйғЁпјҡеҲ©еү‘еҮәеҮ» дёҖи·ҜзЎқзғҹеҗ‘жҲҳеңә

- дҝһеҮҜ|еҪ“зҒ«з®ӯеҶӣжҢҮеҜје‘ҳзҲұдёҠйҷҶеҶӣеҝғзҗҶе’ЁиҜўеёҲпјҢ ејӮең°еҸҢеҶӣдәәзҡ„зҲұжғ…еҺҹжқҘеҸҜд»Ҙиҝҷд№Ҳз”ңпјҒ

- зҒ«з®ӯеҶӣ|зҒ«з®ӯеҶӣжҹҗйғЁеёёеӨҮдёҚжҮҲдҝқжҢҒзҠ¶жҖҒвҖңж»Ўж јвҖқ

- ж— дәәжңә|дҝ„зҪ—ж–ҜжҠҠж— дәәжңәеЎһиҝӣиҝңзЁӢзҒ«з®ӯеј№йҮҢ еҸ‘е°„еҗҺиғҪеҝ«йҖҹдҫҰеҜҹзӣ®ж Ү

- жӯҰиӯҰ|вҖңжҲ‘жҳҜе…ҡе‘ҳи®©жҲ‘дёҠпјҒвҖқиҝҷдҪҚвҖңзЎ¬ж ёвҖқзҸӯй•ҝжҙӘжөҒдёӯжүҳдёҫз”ҹзҡ„еёҢжңӣ

- еҜјеј№|дҝ„еҶӣеҸёд»ӨйҖҸйңІдҝ„жҲҳз•ҘзҒ«з®ӯе…өйҮҚеӨ§дҝЎжҒҜ е°Ҷе…ЁйқўжҚўиЈ…дёүж¬ҫвҖңеӨ§жқҖеҷЁвҖқ

![[дә®еү‘еҗӣ]жҖҖжүҚдёҚйҒҮпјҢз»Ҳиў«жҲ‘еӣҪиөҸиҜҶпјҢиҝҷдҪҚзҫҺеӣҪж•ҷжҺҲдёәжҲ‘еӣҪеӨ©зҪ‘иҙЎзҢ®е·ЁеӨ§пјҒпјҢ](https://imgcdn.toutiaoyule.com/20200402/20200402010437473463a_t.jpeg)