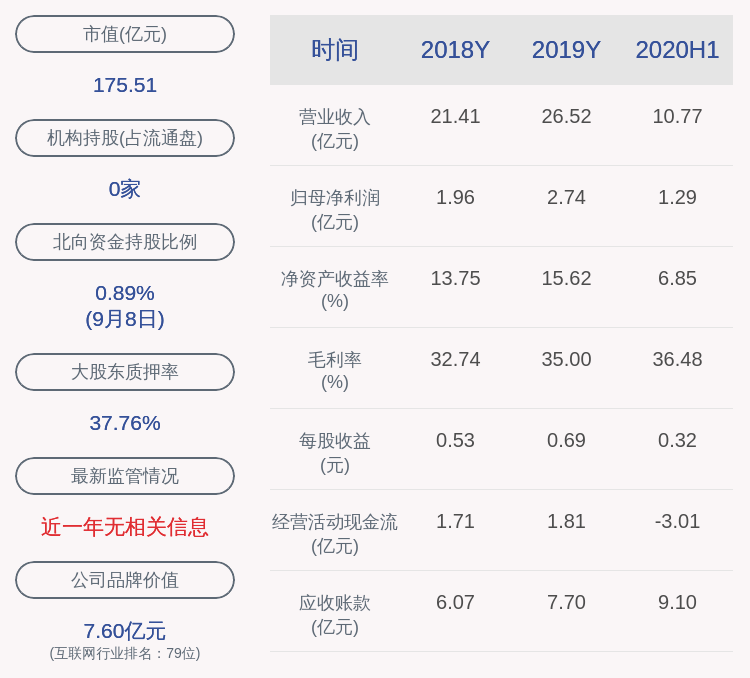

院士说 | 杨华勇:数据应从制造业中来,也应该回到制造业中去( 三 )

地面支持经常是半夜出现问题 , 该出的都出事了 。 如何智能做事 , 我们和两家央企中国龙头企业和世界龙头企业做这个事 。

举个例子就是设备的分类 , 掘进延时的分类 , 现在岩土力学可以分 , 现在是根据图像对岩土进行分类 。

分类以后关键是控制岩土分类的大小 , 下来石块的大小 , 太大了会把传输系统的皮带损坏 , 太小了的话 , 主要的能量都用于碎石了 。

现在煤矿业也有这个问题 , 下面采矿 , 皮带机出来也是石头大小 , 目前是靠工人拿根棍子 , 大了把它捅下来 , 是不舒服的工作岗位 。

现在可以通过图像、数据和工具进行筛选下来 。 这个案例就是以数据图像判断石块下来的尺寸 , 可以提高掘进机的效率和设备的寿命 。

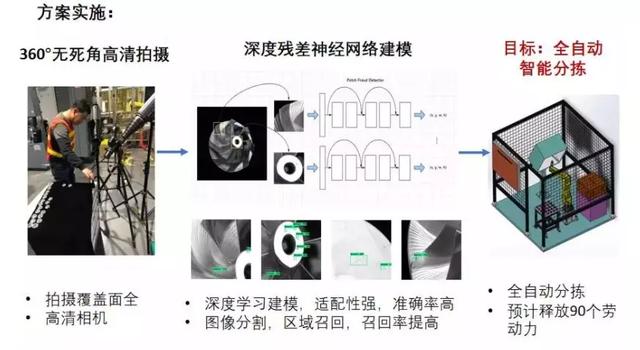

案例4:智能汽车涡轮增压器叶轮瑕疵识别 。

叶轮是很大的问题 , 不管是航空发动机还是汽车都是这样的问题 , 现有的各种缺陷是靠质检员巡检 , 质检员永远存在漏检的问题 , 所以能不能把这些制造的缺陷、产品的缺陷建立数据库 , 建立数据库以后 , 对叶片层有哪些划伤 , 把计算和算法收集起来 , 进行提炼 , 知道哪些要召回、哪些要做改进 。

文章插图

文章插图

我们不影响整条生产线 , 搭建一个检控站 , 通过机械手对产品进行全方位的检测 , 把各种划伤、瑕疵通过凸现、模型做训练 , 精准率可以做到85% , 召回率提高 , 平均度也会提高 , 而且简单易行 。

大幅度降低了对人工的依赖 , 而且降低了成本 。 准确性可以逐渐迭代上升 , 现在可以做到90% 。

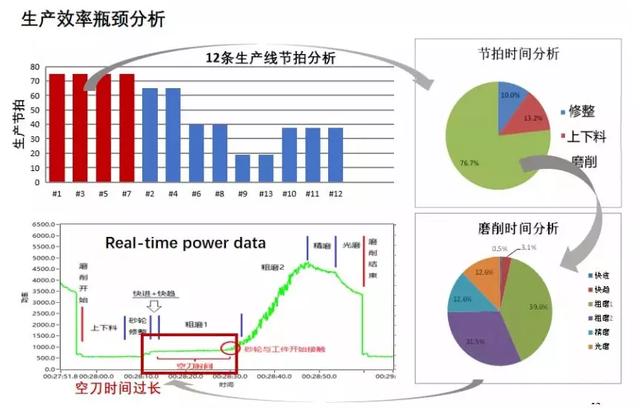

案例5:生产监控分析 。

还有一个案例就是在萧山做兆丰机电 。 兆丰也是全省智能制造示范点 , 最早机器换人加了很多机械手 , 逐渐降低人工 , 现在数据大量起来 , 数据如何整合 , 他们提出了紧迫的需求就是建工厂的大脑 , 要把现在的生产数据、设计的数据、用户数据全部打通 , 运作起来 。

文章插图

文章插图

这个行业最主要是生产节拍的问题 , 轴承材料中磨削占了很大的时间 , 以前都是靠人员来做 , 实际上它有很多可以改善的地方 。 只有把东西打开才知道哪些方面可以提高 。

因为这个行业的生产节拍做到20秒就很好了 , 再降低1秒都非常困难 , 现在用数据来做 。

原来是18秒 , 现在可以做到15秒 , 交货期缩短7天 , 质量上升 , 能耗降低 , 所以很明显劳动生产率现在是行业最高 , 人均从85万到280万 , “身体”好了就开始抢其他的地盘 , 原来主要是汽车 , 现在到其他市场 , 也开始做航空轴承 。 所以智能制造的改变 , 这家企业尝到了甜头 。

03 / 商飞大飞机制造工程大脑

说到制造不得不说航空 , 柯老师带了4个教授、不到20个博士生、不到30个工程师 , 过去八年交了13亿以上的数字化装配生产线 , 覆盖了航空全行业 。 现在商飞下有个制造商叫上飞 , 在浦东 , C919还在做试航 , 但量产以后 , 数据的问题很大 。

所以它提出要求 , 航空业的数据很多 , 也在不停的做数据优化 , 但很难全局优化 , 都是局部 。

现在有机加车间和部装车间 , 现在新加的是复合材料车间 , 就是一群人在查缺陷 。 前面说的虎符、算盘能不能打通考虑 , 也就是做虚拟工厂 。 现在速度要快 , 5G进去 , 所以现在去上飞参观全部是华为的5G 。

举一个例子说明挑战有多大 , 飞机的装配有6000个节点 , 它叫OA , 每个节点设计30道工序 , 每个工序一出问题引起连锁反应 , 所以要搞清楚这之间的关系 , 原来做计划就是工艺员 , 有几十上百个工艺员 , 做很多计划 。

但执行的准确率很低 , 做到极限是60% , 现在数据打通以后 , 才不到3个月 , 开始共享来做 , 提高很明显 。 就是把这些关系找出来 , 把资源的约束、人力、算法打通联系在一起 , 可以随时调用数据 , 可以看到任何场景 。 计划的执行率提高了20% , 相信随着AR件的量产以及C919上来 , 执行率和准确率还可以大幅度提高 。

推荐阅读

- 西部数据在CES 2021推出多款4TB容量的旗舰级SSD

- WhatsApp收集用户数据新政惹众怒,“删除WhatsApp”在土耳其上热搜

- 未来想进入AI领域,该学习Python还是Java大数据开发

- 黑客窃取250万个人数据 意大利运营商提醒用户尽快更换SIM卡

- 美宣称6G已领先全球,中国院士发出忠告:不能掉以轻心

- 江北新区企业院士工作站技术攻关项目立项数位居南京第一

- 阳狮报告:4成受访者认为自己的数据比免费服务更有价值

- 中消协点名大数据网络杀熟 反对利用消费者个人数据画像

- 学习大数据是否需要学习JavaEE

- 意大利运营商Ho Mobile被曝数据泄露