еҗ§еҗ§еҳӣеҳӣ|д»·еҖјжөҒеӣҫеҲҶжһҗзҡ„е®һйҷ…иҝҗз”ЁвҖ”зҺ°зҠ¶еӣҫ

дҪңиҖ…|зҺӢиҒӘ

жқҘжәҗ|зІҫзӣҠж”№е–„жқӮи°Ҳ

е…Ёж–ҮжҖ»и®Ў1121еӯ— пјҢ йңҖйҳ…иҜ»3еҲҶй’ҹ пјҢ д»ҘдёӢдёәжӯЈж–Үпјҡ

еҰӮжһңжӮЁеҲҡеҲҡејҖе§ӢеӯҰд№ вҖҳд»·еҖјжөҒзЁӢеҲҶжһҗвҖҷиҝҷдёӘе·Ҙе…· пјҢ иҜ·е…Ҳе°ҶжӯӨж–Ү收и—Ҹ пјҢ зӯүеҲ°е®һйҷ…иҝҗз”Ёзҡ„ж—¶еҖҷеҶҚзҝ»еҮәжқҘзңӢзңӢ гҖӮ

еҰӮжһңжӮЁе·Із»ҸдҪҝз”ЁвҖҳд»·еҖјжөҒзЁӢеҲҶжһҗвҖҷ пјҢ 并иҜ•еӣҫз”ЁжӯӨе·Ҙе…·и§ЈеҶідјҒдёҡз”ҹдә§зі»з»ҹзҡ„й—®йўҳ пјҢ жҲ‘зҢңжөӢжӮЁдёҖе®ҡеӯҳеңЁдёҖдәӣз–‘й—® пјҢ йӮЈд№ҲиҜ·зңӢе®ҢжӯӨзі»еҲ—ж–Үз« гҖӮ

01

д»·еҖјжөҒеӣҫеҸӘеҲҶжһҗдәҶзү©жөҒ

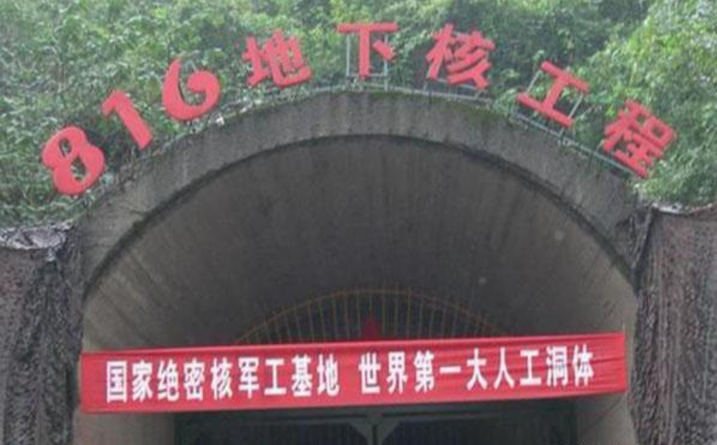

жң¬ж–ҮжҸ’еӣҫ

вҖҳд»·еҖјжөҒеҲҶжһҗвҖҷеҲҶдёәдәҶдёүйғЁеҲҶ пјҢ еҚіпјҡзҺ°зҠ¶еӣҫгҖҒж”№е–„зҡ„дёғдёӘеҺҹеҲҷгҖҒжңӘжқҘеӣҫпјҲеҢ…жӢ¬ж”№е–„и®ЎеҲ’пјү гҖӮ

дҪҶжңҖж ёеҝғзҡ„е…ій”® пјҢ е…¶е®һжҳҜдё°з”°TPSзҡ„зҗҶжғізҠ¶жҖҒпјҲжңӘжқҘеӣҫжҳҜе®һзҺ°зҗҶжғізҠ¶жҖҒзҡ„дёӯй—ҙзҠ¶жҖҒпјү пјҢ и„‘жө·йҮҢйқўжңүвҖҳзҗҶжғізҠ¶жҖҒвҖҷ пјҢ жүҚдјҡзҹҘйҒ“зҺ°зҠ¶еӣҫиҰҒи°ғз ”д»Җд№Ҳ гҖӮ

жҠӣејҖзҺ°зҠ¶еӣҫзҡ„жүҖжңүеӣҫж Ү пјҢ зҺ°зҠ¶еӣҫжүҖжҸӯзӨәзҡ„жҳҜд»Ҙи®ўеҚ•дёәз ”з©¶еҜ№иұЎзҡ„д»·еҖјжөҒзҡ„е…ЁйғЁж—¶й—ҙ гҖӮ

гҖҗеҗ§еҗ§еҳӣеҳӣ|д»·еҖјжөҒеӣҫеҲҶжһҗзҡ„е®һйҷ…иҝҗз”ЁвҖ”зҺ°зҠ¶еӣҫгҖ‘еҸӘжҳҜд»·еҖјжөҒеӣҫдёӯ并жңӘеҜ№дҝЎжҒҜжөҒиҝӣиЎҢеҠҹиғҪгҖҒе‘Ёжңҹзҡ„еҲҶжһҗ пјҢ иҖҢжҳҜйҮҚзӮ№еҲҶжһҗдәҶзү©жөҒ пјҢ иҝҷжҳҜжӯӨе·Ҙе…·зңӢдёҠеҺ»дёҚе®Ңе–„зҡ„ең°ж–№ гҖӮ

зү©жөҒжҜ”дҝЎжҒҜжөҒеӨҚжқӮеҫ—еӨҡ пјҢ еҰӮжһңжӮЁжҺҢжҸЎдәҶзү©жөҒеҲҶжһҗзҡ„ж–№жі• пјҢ е°Ҷе…¶з”ЁдәҺдҝЎжҒҜжөҒеҲҶжһҗеҚіеҸҜ пјҢ жүҖд»Ҙ пјҢ дёҚиҰҒиў«д№ҰдёҠзҡ„жЎҲдҫӢйҒ®дҪҸеҸҢзңј гҖӮ

02

д»·еҖјжөҒзҺ°зҠ¶еӣҫзҡ„иҝҗз”Ё

зҺ°зҠ¶еӣҫжүҖиҰҒиЎЁиҫҫеҮәзҡ„дҝЎжҒҜ пјҢ жҳҜдёәдәҶ规еҲ’жңӘжқҘеӣҫиҖҢжңҚеҠЎзҡ„ пјҢ жҢүз…§дё»ж¬Ў пјҢ иҰҒз»ҹи®ЎеӣӣдёӘеұӮж¬Ўзҡ„ж•°жҚ®пјҡ

пјҲ1пјүжҸӯзӨәвҖҳжҖ»е‘Ёжңҹж—¶й—ҙвҖҷе’ҢвҖҳеҲӣйҖ д»·еҖјзҡ„ж—¶й—ҙвҖҷеӯҳеңЁзҡ„е·®ејӮ пјҢ зј©е°ҸиҝҷдёӘе·®ејӮе°ұжҳҜзІҫзӣҠж”№е–„зҡ„зӣ®зҡ„ гҖӮ

жң¬ж–ҮжҸ’еӣҫ

в‘ зІҫзӣҠж”№е–„зҡ„йҮҚзӮ№жҳҜеҮҸе°‘ж— ж•Ҳзҡ„延иҜҜе’Ңзӯүеҫ…ж—¶й—ҙ пјҢ д»Ҙзј©зҹӯжҖ»е‘Ёжңҹж—¶й—ҙ гҖӮ дёҚжҳҜеңЁвҖҳеҲӣйҖ д»·еҖјзҡ„ж—¶й—ҙвҖҷйғЁеҲҶеҜ»жұӮж”№е–„ гҖӮ

в‘ЎиғҪи®Ўз®—еҮәзҺ°зҠ¶зҡ„жҖ»е‘Ёжңҹж—¶й—ҙеҚіеҸҜ пјҢ жңүзҡ„дјҒдёҡжңү<е·ҘеәҸжөҒиҪ¬еҚЎ> пјҢ жңүзҡ„дјҒдёҡжңүз”ҹдә§иҝӣеәҰзӣ‘жҺ§и®°еҪ• пјҢ иҝҷдәӣйғҪеҸҜд»Ҙи®Ўз®—еҮәжҖ»е‘Ёжңҹж—¶й—ҙ пјҢ дёҚдёҖе®ҡеҝ…йЎ»йҖҡиҝҮзЎ®е®ҡдёӯй—ҙеңЁеҲ¶зҡ„ж•°йҮҸ гҖӮ

иҖҢдё” пјҢ еҫҲеӨҡдјҒдёҡжңӘеҝ…иғҪеңЁи°ғз ”зҡ„ж—¶еҖҷ пјҢ жҒ°еҘҪжүҖжңүзҡ„е·ҘеәҸйғҪеңЁз”ҹдә§зӣёеҗҢпјҲзі»еҲ—пјүзҡ„дә§е“Ғ гҖӮ

пјҲ2пјүз»ҹи®Ўеҗ„дёӘе·ҘеәҸзҡ„CTж—¶й—ҙ пјҢ еҜ»жұӮе®һж–Ҫиҝһз»ӯжөҒеёғеұҖзҡ„еҸҜиғҪжҖ§ гҖӮ

в‘ MTSж–№ејҸдёӢ пјҢ йҖҡиҝҮPQпјҲе“Ғз§ҚгҖҒж•°йҮҸпјүеҲҶжһҗеҗҺ пјҢ жүҚиғҪеҶіе®ҡеҰӮдҪ•е®һж–Ҫиҝһз»ӯжөҒеёғеұҖ гҖӮ

в‘ЎMTOж–№ејҸдёӯ пјҢ CTж—¶й—ҙ并дёҚеӣәе®ҡ пјҢ иҝһз»ӯжөҒеёғеұҖеҫҲеҸҜиғҪйҖӮеҫ—е…¶еҸҚ пјҢ иҰҒиҖғиҷ‘вҖҳеҚ•е…ғејҸз”ҹдә§вҖҷжүҚеҗҲзҗҶ гҖӮ

в‘ўCTж—¶й—ҙдёҚдёҖе®ҡжҺҗз§’иЎЁ пјҢ иҝҷйҮҢиҰҒзҡ„жң¬жқҘе°ұдёҚжҳҜзІҫзЎ®еҖј пјҢ з”Ёе·Ҙиүә规еҲ’зҡ„ж•°жҚ®д№ҹдёҖж ·жңүеҸӮиҖғд»·еҖј гҖӮ

пјҲ3пјүеҗ„дёӘе·ҘеәҸзҡ„ејӮеёёж•°жҚ® пјҢ д»ҘзЎ®е®ҡж”№иҝӣйЎ№зӣ® гҖӮ

в‘ иҷҪ然гҖҠд»·еҖјжөҒз®ЎзҗҶгҖӢзҡ„д№Ұдёӯ пјҢ жңҖз»ҲжүҖжңүзҡ„ејӮеёёйғҪж”№е–„дёәвҖҳйӣ¶вҖҷ пјҢ дҪҶиҝҷжҳҺжҳҫжҳҜзҗҶжғізҠ¶жҖҒ пјҢ жңӘжқҘеӣҫдёҚиғҪеҹәдәҺвҖҳйӣ¶вҖҷеҺ»и§„еҲ’ гҖӮ

в‘Ўж”№е–„дёҚдёҖе®ҡд»Һж”№е–„ејӮеёёејҖе§Ӣ пјҢ еҸҜд»Ҙд»ҺвҖҳе»әз«Ӣзј“еҶІвҖҷ пјҢ еҗёж”¶ејӮеёёејҖе§Ӣ гҖӮ зј©зҹӯжҖ»е‘Ёжңҹ пјҢ жңүеӨ§йҮҸзҡ„еҒңж»һгҖҒзӯүеҫ…ж—¶й—ҙйңҖиҰҒж”№е–„ пјҢ дёҚиҰҒдёҠжқҘе°ұе•ғзЎ¬йӘЁеӨҙ гҖӮ

пјҲ4пјүеҗ„дёӘе·ҘеәҸзҡ„з”Ёе·Ҙдәәж•° гҖӮ

в‘ йҖҡиҝҮзәҝдҪ“е№іиЎЎеҮҸе°‘ж“ҚдҪңдәәж•° гҖӮ жҳҜзІҫзӣҠдёӯж•ҲжһңжңҖе°Ҹзҡ„ж”№е–„ж–№еҗ‘ пјҢ иҖҢдё”е®№жҳ“йҖ жҲҗеҜ№ж”№е–„зҡ„жҠөжҠ— гҖӮ

в‘ЎжҸҗй«ҳдәәзҡ„ж•ҲзҺҮ пјҢ дёҚдёҖе®ҡжҳҜж»ЎиҙҹиҚ·ж“ҚдҪң пјҢ д№ҹеҸҜд»ҘеўһеҠ иҙЁйҮҸжЈҖйӘҢ пјҢ иҝҗиЎҢзӮ№жЈҖзӯүе·ҘдҪң гҖӮ

03

зҺ°зҠ¶еӣҫжҖ»з»“

жҖ»е‘Ёжңҹзҡ„ж—¶й—ҙзҙҜеҠ пјҢ жҳҜдёҖд»Ҫзү©ж–ҷд»ҺвҖҳзҰ»ејҖдҫӣеә”е•Ҷзҡ„еӨ§й—ЁеҲ°иҝӣе…ҘйЎҫе®ўзҡ„еӨ§й—ЁвҖҷ пјҢ иҝҷдёӘе‘Ёжңҹж—¶й—ҙжҳҜж”№е–„з»©ж•ҲжңҖеӨ§зҡ„ең°ж–№ гҖӮ иҖҢе‘ҳе·ҘдёӘдәәж•ҲзҺҮзҡ„жҸҗй«ҳ пјҢ еҜ№е·ҘеҺӮз»©ж•Ҳзҡ„еҪұе“ҚеҫҲе°Ҹ гҖӮ

еңЁдёҚеҗҢзҡ„з»ҸиҗҘзҗҶеҝөдёӢ пјҢ зӣёеҗҢзҡ„е·Ҙе…·дјҡдә§з”ҹдёҚеҗҢзҡ„з»“жһң гҖӮ иҜҶеҲ«дјҒдёҡзҡ„з»ҸиҗҘзҗҶеҝө пјҢ 并йңҖиҰҒж”№е–„д»Җд№Ҳ пјҢ е°ұи°ғз ”д»Җд№ҲпјҒпјҒ