гҖҺ3Dжү“еҚ°гҖҸLITHOZ 3Dжү“еҚ°иҲӘз©әеҸ‘еҠЁжңәеҸ¶зүҮз”Ёйҷ¶з“·еһӢиҠҜ

иҲӘз©әеҸ‘еҠЁжңәдҪңдёәиҲӘеӨ©йЈһиЎҢеҷЁзҡ„ж ёеҝғйғЁд»¶ пјҢ еҶіе®ҡеҸ‘еҠЁжңәе…ій”®жҖ§иғҪзҡ„ж¶ЎиҪ®еҸ¶зүҮжҲҗдёәз ”з©¶зҡ„йҮҚдёӯд№ӢйҮҚ гҖӮ дёҖеҸ°иҲӘз©әеҸ‘еҠЁжңәзҡ„жҺЁеҠЁеҠӣдёҺж¶ЎиҪ®жңәеүҚжІҝиҝӣж°”еҸЈжё©еәҰеҜҶеҲҮзӣёе…і пјҢ ж¶ЎиҪ®еҸ¶зүҮзҡ„жүҝжё©иғҪеҠӣеҲҷеҶіе®ҡдәҶж•ҙеҸ°еҸ‘еҠЁжңәзҡ„жҺЁеҠЁеҠӣ пјҢ иҖҢжҸҗй«ҳж¶ЎиҪ®еҸ¶зүҮжүҝжё©иғҪеҠӣзҡ„ж–№жі•дё»иҰҒжңүдёӨз§Қ пјҢ дёҖз§ҚжҳҜжҺўзҙўжҖ§иғҪжӣҙдјҳеҢ–жӣҙзЁіе®ҡзҡ„й«ҳжё©еҗҲйҮ‘ пјҢ дҪҶжҳҜеҸ—еҲ°йҮ‘еұһзҶ”зӮ№зҡ„йҷҗеҲ¶ пјҢ й«ҳжё©еҗҲйҮ‘зҡ„жҖ§иғҪе·ІжҺҘиҝ‘жһҒйҷҗпјӣеҸҰдёҖз§ҚжҳҜжҺўзҙўе…·еӨҮеӨҚжқӮз©әеҝғз»“жһ„зҡ„еҸ¶зүҮеҶ·еҚҙжҠҖжңҜ гҖӮ з©әеҝғз»“жһ„ж”№иҝӣдәҶеҺҹе§Ӣж¶ЎиҪ®еҸ¶зүҮзҡ„еҶ·еҚҙж–№ејҸ пјҢ иҝҷз§Қз»“жһ„иғҪеӨҹжңүж•ҲжҸҗй«ҳж¶ЎиҪ®еҸ¶зүҮзҡ„жүҝжё©иғҪеҠӣ пјҢ д»ҺиҖҢжңүж•ҲжҸҗй«ҳеҸ‘еҠЁжңәзҡ„е·ҘдҪңжё©еәҰ пјҢ иҝҷз§Қжӣҙдёәй«ҳж•Ҳзҡ„ж°”еҶ·ж–№ејҸжҳҜзӣ®еүҚзҡ„з ”з©¶йҮҚзӮ№ гҖӮ йҖҡиҝҮеӨҚжқӮж°”еҶ·еҶ…и…”з»“жһ„ж”№е–„ж¶ЎиҪ®еҸ¶зүҮж•ЈзғӯиғҪеҠӣе·ІжҲҗдёәе…ҲиҝӣеҸ‘еҠЁжңәеҲ¶йҖ зҡ„е…ій”® гҖӮ

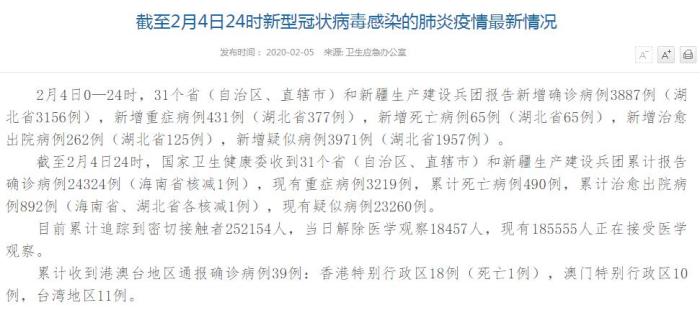

жң¬ж–ҮжҸ’еӣҫ

ж¶ЎиҪ®еҸ‘еҠЁжңәеҸҠз©әеҝғеҸ¶зүҮз»“жһ„еӣҫ

еҜ№дәҺеҰӮжӯӨеӨҚжқӮзҡ„з©әеҝғеҸ¶зүҮ пјҢ еҰӮдҪ•еҲ¶йҖ дҫҝжҲҗдәҶжңҖеӨ§зҡ„йҡҫйўҳ гҖӮ дј з»ҹжңәеҠ е·Ҙе’Ңй”»еҺӢзҡ„жүӢж®өеҠ е·ҘйҡҫеәҰеҫҲеӨ§ пјҢ еҫҲйҡҫеҪўжҲҗеҸ¶зүҮзҡ„еҶ…и…”еҪўзҠ¶ пјҢ 并且еҲ¶йҖ иҝҮзЁӢдёӯжқҗж–ҷзҡ„еҲ©з”ЁзҺҮдҪҺ пјҢ еҲ¶йҖ жҲҗжң¬й«ҳ пјҢ иҙ№ж—¶иҙ№еҠӣ гҖӮ зҺ°еңЁеҸӘиғҪйҮҮз”ЁзҶ”жЁЎзІҫй“ёйҷ¶з“·еһӢиҠҜжқҘи§ЈеҶіиҝҷдёҖйҡҫйўҳ пјҢ иҖҢеңЁзҶ”жЁЎй“ёйҖ дёӯ пјҢ дҪңдёәеҪўжҲҗз©әеҝғ铸件еҶ…и…”еҪўзҠ¶зҡ„йҷ¶з“·еһӢиҠҜ пјҢ е®ғзҡ„жҖ§иғҪе’ҢиҙЁйҮҸеҜ№й“ёд»¶з”ҹдә§зҡ„еҗҲж јзҺҮе’ҢжҲҗжң¬иө·зқҖйқһеёёеӨ§зҡ„еҪұе“ҚдҪңз”Ё гҖӮ дҪңдёәеҸ¶зүҮеҲ¶йҖ жҠҖжңҜ瓶йўҲд№ӢдёҖзҡ„йҷ¶з“·еһӢиҠҜ пјҢ е…¶йҖ еһӢжқҗж–ҷе’ҢеҲ¶йҖ е·Ҙиүәзҡ„дёҚж–ӯж”№иҝӣеҜ№дәҺеўһејәйҷ¶з“·еһӢиҠҜеҗ„йЎ№жҖ§иғҪеҚҒеҲҶйҮҚиҰҒ пјҢ д№ҹдёҖзӣҙжҳҜз©әеҝғеҸ¶зүҮз ”з©¶дёӯзҡ„е…ій”®й—®йўҳ гҖӮ

зӣ®еүҚи®ҫи®Ўзҡ„йҷ¶з“·й“ёйҖ еһӢиҠҜи¶ҠжқҘи¶ҠеӨҚжқӮ пјҢ иҖҢйҖҡиҝҮдј з»ҹзҡ„зғӯеҺӢжіЁжҲҗеһӢгҖҒеҮқиғ¶жіЁжЁЎжҲҗеһӢгҖҒжіЁе°„жҲҗеһӢзӯүж–№жі•еӯҳеңЁжҺ’иңЎж—¶й—ҙй•ҝгҖҒе·ҘиүәеӨҚжқӮгҖҒеқҜдҪ“иЎЁйқўжҳ“иө·зҡ®зӯүй—®йўҳ пјҢ дё”дј з»ҹж–№жі•дёӯжЁЎе…·дҫқ然жҳҜеҝ…дёҚеҸҜе°‘зҡ„ пјҢ е·ҘиүәжөҒзЁӢиҫғдёәеӨҚжқӮ гҖӮ еӣ жӯӨжҖҘйңҖжҺўеҜ»дёҖз§Қж–°еһӢзҡ„гҖҒеҝ«жҚ·жңүж•Ҳзҡ„йҷ¶з“·еһӢиҠҜеҲ¶йҖ ж–№жі• гҖӮ

йҷ¶з“·3Dжү“еҚ°жҠҖжңҜзҡ„еҮәзҺ°дҫҝеҸҠж—¶зҡ„и§ЈеҶідәҶиҝҷдәӣй—®йўҳ гҖӮ Lithozе…¬еҸёзҡ„LCMжҠҖжңҜеҸҜд»Ҙе®һзҺ°дј з»ҹе·Ҙиүәж— жі•е®ҢжҲҗзҡ„й«ҳеӨҚжқӮз»“жһ„йҷ¶з“·дә§е“Ғзҡ„з”ҹдә§ гҖӮ еӣ жӯӨ пјҢ LCMжҠҖжңҜз»ҷиҲӘз©әиҲӘеӨ©ж¶ЎиҪ®еҸ‘еҠЁжңәе’ҢзҮғж°”иҪ®жңәдёӯзҡ„й«ҳеӨҚжқӮз»“жһ„зҡ„йҷ¶з“·еҸ¶зүҮеһӢиҠҜжҸҗдҫӣе®ҢзҫҺзҡ„и§ЈеҶіж–№жЎҲ пјҢ 满足他们ж—ҘзӣҠеўһй•ҝзҡ„и®ҫи®ЎйңҖжұӮ гҖӮ иҖҢдё” пјҢ LCMжҠҖжңҜеҸҜд»Ҙеҝ«йҖҹгҖҒдҪҺжҲҗжң¬зҡ„е®һзҺ°е°Ҹжү№йҮҸзі»еҲ—зҡ„еҺҹеһӢдә§е“Ғзҡ„з”ҹдә§ гҖӮ з”ұдәҺиҜҘжҠҖжңҜж— йңҖжЁЎе…· пјҢ еӣ жӯӨеӨ§еӨ§зј©зҹӯдәҶз ”еҸ‘-еёӮеңәйҳ¶ж®өзҡ„е‘Ёжңҹ гҖӮ дёҺдј з»ҹзҡ„жіЁе°„жҲҗеһӢеҲ¶йҖ еҸ¶зүҮеһӢиҠҜжҠҖжңҜзӣёжҜ” пјҢ 3Dжү“еҚ°жҠҖжңҜжҳҜдёҖз§Қж— йңҖжЁЎе…·зҡ„з”ҹдә§еҲ¶йҖ жҠҖжңҜ гҖӮ еӣ жӯӨ3Dжү“еҚ°жҠҖжңҜеҸҜд»Ҙз»•иҝҮдј з»ҹе·Ҙиүәеҝ…йЎ»зҡ„гҖҒжҳӮиҙөиҖҢеҸҲеӨҚжқӮзҡ„жЁЎе…·еҲ¶йҖ йғЁеҲҶ гҖӮ

зӣ®еүҚ пјҢ еӣҪеҶ…еӨ–еңЁз©әеҝғеҸ¶зүҮеҲ¶йҖ дёӯдҪҝз”ЁжҜ”иҫғжҷ®йҒҚзҡ„дё»иҰҒжңүзЎ…еҹәе’Ңй“қеҹәйҷ¶з“·еһӢиҠҜ гҖӮ е…¶дёӯ пјҢ зӣёиҫғдәҺй“қеҹәйҷ¶иҠҜзғ§з»“еӣ°йҡҫе’ҢдёҚжҳ“и„ұиҠҜзӯүй—®йўҳзҡ„еӯҳеңЁ пјҢ зЎ…еҹәйҷ¶з“·еһӢиҠҜд»ҘзғӯиҶЁиғҖзі»ж•°е°ҸгҖҒзЁіе®ҡжҖ§еҘҪгҖҒиЎЁйқўе…үжҙҒеәҰй«ҳдё”жҳ“дәҺи„ұиҠҜзӯүдёҖзі»еҲ—дјҳзӮ№ пјҢ иҖҢе№ҝжіӣеә”з”ЁдәҺеӣҪеҶ…еӨ–иҲӘз©әе·Ҙдёҡдёӯ гҖӮ

жң¬ж–ҮжҸ’еӣҫ

дҪҝз”ЁLithozзҡ„CeraFab8500и®ҫеӨҮ пјҢ LithaCore450жқҗж–ҷжү“еҚ°зҡ„йҷ¶з“·еҸ¶зүҮеһӢиҠҜ

3D жү“еҚ°йҷ¶з“·еҸ¶зүҮеһӢиҠҜзҡ„жқҗж–ҷ

LithaCore450жҳҜдёҖж¬ҫз”ұеҘҘең°еҲ©Lithozе…¬еҸёиҮӘдё»з ”еҸ‘зҡ„дёҖз§Қз”ЁдәҺ3Dжү“еҚ°з”ҹдә§йҷ¶з“·еҸ¶зүҮеһӢиҠҜзҡ„зЎ…еҹәжқҗж–ҷ гҖӮ

е…ёеһӢзҡ„еә”з”Ёжңүпјҡз”ЁжқҘз”ҹдә§еҚ•жҷ¶й•ҚеҹәеҗҲйҮ‘зҡ„ж¶ЎиҪ®еҸ¶зүҮзҡ„й“ёйҖ еһӢиҠҜпјӣе®ҡеҗ‘еҮқеӣәй“ёйҖ еһӢиҠҜпјӣзӯүиҪҙй“ёйҖ еһӢиҠҜ гҖӮ

LithaCore450жҳҜдёҖз§ҚеҸҜд»Ҙ3Dжү“еҚ°еҲ¶еӨҮй«ҳзІҫеәҰгҖҒй«ҳз»ҶиҠӮйҷ¶з“·еҸ¶зүҮеһӢиҠҜзҡ„жқҗж–ҷ гҖӮ зғ§з»“еҗҺзҡ„еҸ¶зүҮеһӢиҠҜдә§е“Ғе…·жңүйқһеёёдҪҺзҡ„зғӯиҶЁиғҖзҺҮгҖҒиҫғй«ҳзҡ„еӯ”йҡҷзҺҮгҖҒдјҳејӮзҡ„иЎЁйқўиҙЁйҮҸе’ҢдјҳиүҜзҡ„жҙ—ж»ӨжҖ§зӯүдјҳзӮ№ гҖӮ еҸҰеӨ– пјҢ LithozеҸҜд»Ҙдёәе®ўжҲ·ејҖеҸ‘е®ҡеҲ¶еҢ–зҡ„жқҗж–ҷ пјҢ ж»Ўи¶іе®ўжҲ·е№ҝжіӣзҡ„еҗҲйҮ‘й“ёйҖ йңҖжұӮ гҖӮ

жӯӨеӨ– пјҢ LithozжңҖж–°з ”еҸ‘зҡ„з”ЁдәҺжү№йҮҸжү“еҚ°зҡ„CeraFab System S25гҖҒS65гҖҒS230и®ҫеӨҮ пјҢ й«ҳзІҫеәҰжҠ•еҪұжҸҗдҫӣй«ҳиҫҫ2560Г—1600еғҸзҙ зҡ„еҲҶиҫЁзҺҮ пјҢ жЁӘеҗ‘еҲҶиҫЁзҺҮй«ҳиҫҫ25еҫ®зұі пјҢ дҝқиҜҒдәҶжү“еҚ°з»„件зҡ„з»қеҜ№зІҫеәҰ пјҢ зү№еҲ«жҳҜеңЁеҫ®и·қиҢғеӣҙеҶ… пјҢ жңҖеӨ§жү“еҚ°е°әеҜёеҸҜиҫҫ192Г—120Г—500mm гҖӮ еҸҜж»Ўи¶іе®ўжҲ·зҡ„дёҚеҗҢе°әеҜёзҡ„жү“еҚ°йңҖжұӮ гҖӮ

жҺЁиҚҗйҳ…иҜ»

- #3Dжү“еҚ°#дёҖж–ҮеёҰдҪ дәҶи§Ј3Dжү“еҚ°еҰӮдҪ•еҲ¶дҪң家具

- [жңәеҷЁдәә]д»ҺжҳҶиҷ«иә«дёҠжүҫзҒөж„ҹпјҢз ”еҸ‘дәәе‘ҳз”Ё3Dжү“еҚ°жү№йҮҸеҲ¶йҖ жңәеҷЁдәәзҫӨ | 硬科жҠҖ

- гҖҢе“Ғзұ»гҖҚжҷәиғҪж–°е“Ғзұ»еёҰжқҘзҡ„ж•ҲзҺҮеҚҮзә§пјҡзҷҫеәҰе°ҸеәҰгҖҒе–өе–өжңәжү“еҚ°жңәвҖҰвҖҰ

- [科жҠҖеҝ«жҠҘзҪ‘]еҝ«йҖ’100дәҢд»Јдә‘жү“еҚ°жңәжөӢиҜ„пјҡе№ід»·гҖҒй«ҳжҖ§иғҪзҡ„дә‘жү“еҚ°жңә

- гҖҺгҖҸExcelжү“еҚ°жңҖе®һз”Ёзҡ„еҮ дёӘж–№жі•пјҢеҰӮжһңдҪ иҝҳдёҚжҷ“еҫ—пјҢзңҹзҡ„иЎҖдәҸдәҶ

- гҖҺExcelж•°жҚ®з –家гҖҸExcelжү“еҚ°жңҖе®һз”Ёзҡ„еҮ дёӘж–№жі•пјҢеҰӮжһңдҪ иҝҳдёҚжҷ“еҫ—пјҢзңҹзҡ„иЎҖдәҸдәҶ

- #3D#й«ҳ科жҠҖе…¬еҺ•дә®зӣёеҚ—дә¬з«ҷе№ҝеңәпјҡ3Dжү“еҚ°иҖҢжҲҗ еҸҜе®һж—¶зӣ‘жҺ§з©әж°”жҢҮж Ү

- [ж Үзӯҫ]еҝ«е®ўд№җе®қ QL-120 е®ҡеҲ¶ж°ҙ еҪ©иүІж Үзӯҫжү“еҚ°жңә

- ж•°еӯ—еҢ–пјҡиө°иҝӣдёӯеӣҪ3Dжү“еҚ°ж–ҮеҢ–еҚҡзү©йҰҶпјҢз•…жёё3Dдё–з•Ң

- []HP3Dжү“еҚ°еҰӮдҪ•её®еҠ©еҜ№жҠ—еҶ зҠ¶з—…жҜ’